Добро пожаловать на официальный сайт Dongguan Zeming — завода по производству фенопластовых пресс-форм и изделий!

Добро пожаловать на официальный сайт Dongguan Zeming — завода по производству фенопластовых пресс-форм и изделий!

Введите ключевые слова: Фенопластовая инъекция Термореактивная инъекция Инъекция BMC Формование Фенопластовые пресс-формы

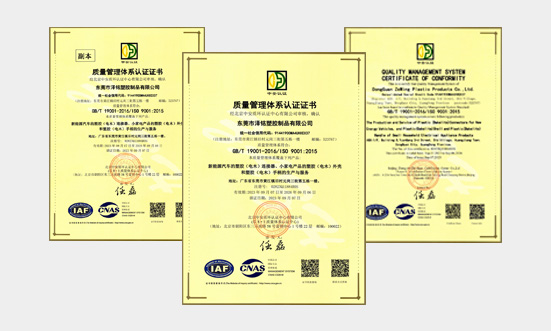

Продукция Zeming соответствует международным стандартам качества

Материалы пресс-форм по запросу — полностью импортные. Сертификация ISO9001:2015 и испытания на срок службы до 500 000 циклов.

Zeming оснащён точным измерительным оборудованием и роботами. Контроль точности 2D/3D до ±0,01 мм.

Образцы проходят трёхступенчатые испытания на нагрев, давление, изоляцию, после чего запускается серийное производство.

Zeming объединяет дизайн, НИОКР, производство и продажу, предоставляя более 10 цветов под строгим контролем качества для повышения привлекательности продукции.

Приглашаем клиентов на осмотр и контроль продукции на месте

Обслужено более 900 клиентов

Полностью импортное высокоточное оборудование, строгий контроль качества

Завод включает: отдел разработки, пресс-форм, термореактивное/термопластовое формование, ОК, снабжение и др.

Система управления 6S, прошла аудит крупными японскими брендами

Сильная R&D‑команда, поддержка индивидуальной разработки, опыт >10 лет.

Смотреть фото завода

Zeming имеет комплексную систему управления качеством,Сертифицирован по ISO9001

Постоянные поставщики качественных материалов,Жёсткий контроль качества и закупочных затрат

Опытные производственные техники,80 % имеют опыт >3 лет

Связаться сейчас

Zeming оснащён точным измерительным оборудованием и роботами

Полный комплект 2D/3D‑измерений обеспечивает контроль качества деталей

Посетить завод

До продажи: бесплатный анализ конструкции

Во время продажи: индивидуальное сопровождение, информацию о рабочем процессе в любое время

После продажи: выездная служба, решение в течение 8 часов

Запрос на обслуживание2-этажный завод площадью 3 000 м² по стандарту 6S — приглашаем на осмотр

Основана в 2001 году, Zeming обладает более 20 лет опыта в R&D и производстве пресс‑форм, термореактивных/термопластовых изделий. Завод расположен в Донгуань, площадь — 3 000 м², штат 100+. Под девизом «клиент на первом месте, качество прежде всего, постоянное совершенствование» мы предоставляем высококачественную продукцию и профессиональные услуги. Ждём сотрудничества.

ПодробнееИндивидуальный контроль, производство под вашим контролем

Drawing review

01

Sign a contract

02

Mould design

03

Signing injection design

04

Mold assembly

05

Die trial production

06

Size check

07

Qualified delivery

08

Manufacturing process

09

Injection production

10Завод с 24‑летним опытом, клиенты по всему миру

Пластик - это синтетическая смола с высокой молекулярной массой в качестве основного компонента, при определенных условиях (например, температура, давление и т. Д.) может быть сформирован в определенную форму и при комнатной температуре сохранить форму материала без изменений.

Пластик в соответствии с характеристиками нагреваемой задней поверхности, можно разделить на термореактивные пластмассы и термопластичные пластмассы двух основных категорий. Первый характеризуется химической реакцией и затвердеванием при определенной температуре, после определенного времени нагрева, давления или добавления отвердителя. После затвердевания химическая структура пластмассы меняется, твердая текстура, нерастворимая в растворителе, нагрев больше не размягчается, если температура слишком высока, разлагается. Последняя характеризуется физическими изменениями после нагрева, смягчающимися или расплавленными твердым телом в липкую жидкость, но охлаждаемыми и твердыми, и процесс может повторяться несколько раз, молекулярная структура самого пластика не меняется.

Пластмассы состоят из синтетической смолы в качестве основного сырья и добавляют наполнители, пластификаторы, красители, стабилизаторы и другие вспомогательные материалы. Таким образом, различные сорта пластика марки, из - за выбора смолы и вспомогательных материалов производительность, состав, соотношение и процесс производства пластмасс различны, его использование и технологические характеристики также различны

То же самое. Для этого при проектировании формы необходимо понимать технологические характеристики используемого пластика.

В первом разделе термореактивные пластмассы обычно включают фенолоальдегид, аминокислотный (меламин, мочевиноальдегид) полиэфир, полифталат дипропилен и так далее. В основном используется для прессования, экструдирования, инъекционного формования. Силикон, эпоксидная смола и другие пластмассы в настоящее время в основном используются в качестве низковольтных экструдированных электронных компонентов и литья и формования.

Во - первых, технологические характеристики (1) скорость усадки пластика после извлечения из формы и охлаждения до температуры камеры, происходит сокращение размера это свойство называется усадкой. Поскольку усадка - это не только тепловое расширение и охлаждение самой смолы, но и связанные с различными факторами формования, усадка пластика после формования должна называться формовочным усадкой.

Формальное сокращение формования проявляется главным образом в следующих аспектах:

(1) Сокращение линейного размера пластика из - за теплового расширения и сжатия, эластичного восстановления при отжиме пластика, пластической деформации и других причин приводит к тому, что пластик отжимается и охлаждается до комнатной температуры после уменьшения его размера, для этой конструкции полости необходимо учитывать компенсацию.

(2) При формировании ориентации усадки молекулы расположены по направлению, так что пластик представляет анизотропию, по направлению потока материала (т. е. в параллельном направлении) сжимается большое, высокое прочность, а направление под прямым углом потока материала (т. е. вертикальное направление) уменьшается, прочность низкая. Кроме того, при формовании из - за неравномерного распределения плотности различных частей пластика и наполнителя сокращение также неравномерно. Разрыв в усадке делает пластик подверженным деформации, деформации, трещинам, особенно при экструзии и инъекции, направление более очевидно. Поэтому при проектировании формы следует учитывать направление усадки в соответствии с формой пластика, направлением потока, чтобы выбрать скорость усадки.

(3) При формировании постусадочных пластических деталей, из - за давления формования, напряжения сдвига, анизотропии, неравномерной плотности, неравномерного распределения наполнителя, неравномерной температуры модуля, неравномерного затвердевания, пластической деформации и других факторов, вызывая действие ряда напряжений, не может полностью исчезнуть при вязком потоке, поэтому при формовании пластика в состоянии напряжения существует остаточное напряжение. При отжиме из - за тенденции равновесия напряжений и влияния условий хранения остаточное напряжение изменяется, а повторное сжатие пластика называется задним сжатием. Как правило, пластик изменяется в течение 10 часов после снятия модели, через 24 часа после базового стереотипа, но окончательная стабилизация через 30 - 60 дней. Как правило, термопластичные пластмассы после усадки больше, чем термореактивные, экструзионное и инъекционное формование больше, чем формование под давлением.

(4) Обработка усадки иногда пластика в соответствии с эксплуатационными и технологическими требованиями, после формования должна быть проведена термическая обработка, обработка также может привести к изменению размера пластика. Поэтому при проектировании формы высокоточные пластмассы должны учитывать и компенсировать ошибки последующего сокращения и последующего сокращения. 2. Скорость усадки вычисляет формовочное сужение пластика, которое может быть выражено коэффициентом усадки, как показано формулой (1 - 1) и формулой (1 - 2).

(1 - 1) Реальность Q = (a - b) / b×100 (1 - 2) Q - метр = (c - b) / b×100

В формуле: Q реальность - фактическая усадка (%)

Q - измеритель - расчетная усадка (%)

a - Односторонний размер пластика при температуре формования (мм)

b - Односторонний размер пластика при комнатной температуре (мм)

c - Односторонний размер формы при комнатной температуре (мм)

Фактическая скорость усадки представляет собой фактическое сокращение пластмассы, потому что его значение и расчетное сужение имеют небольшую разницу, поэтому при проектировании формы Q используется в качестве параметра проектирования для расчета размера полости и сердечника. Факторы, влияющие на изменение скорости усадки при фактическом формовании, не только разные сорта пластмасс, их скорость усадки различна, но и разные партии одного и того же сорта пластмасс или разных частей одного и того же пластика также часто имеют разные значения усадки, основными факторами, влияющими на изменение скорости усадки, являются следующие аспекты.

(1) Пластиковые сорта различных пластмасс имеют свой собственный диапазон усадки, один и тот же тип пластмасс из - за наполнителя, молекулярной массы и соотношения и так далее, скорость усадки и анизотропия также различны.

(2) Форма, размер, толщина стенки, наличие или отсутствие встроенных деталей, количество встроенных деталей и макет также оказывают большое влияние на размер усадки.

(3) Степень профилирования формы и направление давления, форма, макет и размер системы литья также оказывают большее влияние на скорость усадки и направление, особенно при экструзии и инъекции формования более очевидны.

(4) Процесс экструзии формования, процесс инъекции формования, как правило, имеет большую скорость усадки, направление очевидно. Предварительное нагревание, температура формования, давление формования, время удержания, форма наполнителя и однородность затвердевания влияют на скорость усадки и направленность.

Конструкция формы, описанная выше, должна основываться на диапазоне усадки, указанном в спецификации различных пластмасс, и в соответствии с формой пластика, размером, толщиной стенки, наличием или отсутствием вставки, профилированием поверхности и направлением формования под давлением, структурой формы и формой и положением входного отверстия, процессом формования и другими факторами, чтобы рассмотреть значение усадки. При экструзионном или инъекционном формовании часто необходимо выбрать разную скорость усадки в соответствии с формой, размером, толщиной стенки и другими характеристиками каждой части пластика.

Кроме того, сокращение формования также зависит от различных факторов формования, но в основном зависит от сорта пластмассы, формы и размера пластика. Таким образом, регулировка условий формования при формовании также может правильно изменить усадку пластика.

(ii) Мобильность

Способность пластика заполнять полость при определенной температуре и давлении называется текучестью. Это важный технологический параметр, который необходимо учитывать при проектировании формы. Мобильность может легко привести к переполнению слишком много, наполнительная полость не плотная, ткань пластмассы рыхлая, смола, наполнитель раздельное накопление, легко вязкий штамп, трудности с разделкой и очисткой, преждевременное затвердевание и другие недостатки. Тем не менее, небольшая текучесть недостаточно заполнена, нелегко сформировать, давление формования велико. Поэтому выбор текучести пластмассы должен соответствовать требованиям пластика, процессу формования и условиям формования. При проектировании формы следует учитывать систему заливки, профиль и направление подачи в соответствии с характеристиками потока. Текучесть термореактивных пластмасс обычно выражается в текучести Ласигера (в миллиметрах). Большое значение - хорошая текучесть, каждый сорт пластика обычно делится на три разных уровня текучести для различных пластмасс и процессов формования. Общая площадь пластика большая, много вставок, стержень и мозаика тонкие, узкие глубокие канавки и тонкие стенки сложной формы для заполнения неблагоприятны, следует использовать более подвижный пластик. При экструзионном формовании следует выбирать пластмассы с текучестью LaSig более 150 мм, а при инъекции - пластмассы с текучестью LaSig более 200 мм. Чтобы гарантировать, что каждая партия пластмасс имеет одинаковую текучесть, на практике часто используется и пакетный метод регулирования, то есть один и тот же сорт пластмасс с различной текучестью, чтобы каждая партия пластмасс мобильности компенсировала друг друга, чтобы гарантировать качество пластмасс. Значения текучести Ласигера для часто используемых пластмасс подробно описаны в таблице 1 - 1, но следует отметить, что в дополнение к тому, что динамичность пластмасс зависит от сортов пластмасс, при заполнении полости часто влияют различные факторы, которые изменяют способность пластмасс фактически заполнять полость. Если грануляция тонкая и равномерная (особенно круглые гранулы), большая влажность, много влаги и летучих веществ, подогрев и условия формования подходящие, поверхность формы хорошая чистота, структура формы подходящая и т. Д. Это способствует улучшению текучести. Напротив, плохие условия подогрева или формования, плохое сопротивление потоку конструкции пресс - формы или длительный срок хранения пластмассы, чрезмерная температура хранения (особенно для аминокислот) и т. Д. Все это может привести к снижению фактических характеристик потока при заполнении пластиковой полости и вызвать плохое заполнение.

(iii) Относительная емкость и скорость сжатия

Относительная емкость - это объем, занимаемый каждым граммом пластика (в сантиметрах 3 / г). Коэффициент сжатия представляет собой отношение объема или удельной емкости между пластическим порошком и пластиком (его значение всегда превышает 1). Все они могут быть использованы для определения размера камеры наполнения пресса. Его значение велико, то есть требует, чтобы объем загрузочной камеры был большим, но также показывает, что в пластиковом порошке больше надувания, трудно выхлопных газов, длинный цикл формования, низкая производительность. Небольшая удельная емкость наоборот, и благоприятствует слиткам, прессованию. Соотношение различных пластмасс показано в таблице 1 - 1. Однако удельная емкость часто бывает неправильной из - за размера частиц пластика и неравномерности частиц.

(iv) Свойства отверждения

термореактивный пластик в процессе формования при нагревании и сжатии преобразуется в пластическое вязкое состояние потока, а затем текучесть увеличивается в заполненной полости, в то же время происходит реакция конденсации, плотность сцепления продолжает увеличиваться, текучесть быстро снижается, таяние постепенно затвердевает. Конструкция формы для быстрой скорости затвердевания, чтобы поддерживать короткое состояние потока, материал должен обратить внимание на удобство загрузки, погрузки и разгрузки вставки и выбрать разумные условия формования и эксплуатации, чтобы избежать преждевременной жесткости или недостаточного затвердевания, что приводит к плохому формованию пластика.

Скорость отверждения, как правило, может быть проанализирована с точки зрения времени удержания, она связана с сортами пластмасс, толщиной стенок, формой пластика, температурой модуля. Но также изменяется другими факторами, особенно в связи с состоянием подогрева, надлежащий подогрев должен поддерживать пластмассу может испускать максимальную текучесть в условиях, максимально увеличить скорость отверждения, общая температура подогрева высока, длительное время (в допустимом диапазоне) ускоряется скорость отверждения, особенно заготовка предварительно прессованного слитка после высокочастотного подогрева значительно ускоряется.

Кроме того, высокая температура формования и длительное время давления также увеличивают скорость затвердевания. Таким образом, скорость отверждения также может регулировать условия подогрева или формования для надлежащего контроля.

Скорость затвердевания также должна соответствовать требованиям метода формования, например, инъекции, экструзионного формования должны потребовать в пластификации, заполнении при медленной химической реакции, медленном затвердевании, должны поддерживать более длительное состояние потока, но когда заполненная полость при высокой температуре и высоком давлении должна быстро затвердевать.

v) Содержание влаги и летучих веществ

Различные пластмассы содержат различную степень влаги, содержание летучих веществ, увеличение текучести при чрезмерном количестве времени, легкость разлива, длительное время удержания, увеличение усадки, подверженность волнам, деформации и другим недостаткам, влияющим на электромеханические свойства пластмасс. Но когда пластмассы слишком сухие, это также может вызвать трудности с формированием плохой текучести, поэтому различные пластмассы должны быть подогреты и высушены в соответствии с требованиями, а материалы с сильной влагопоглощающей способностью, особенно во влажные сезоны, даже после подогрева, должны предотвращать повторное увлажнение.

Поскольку различные пластмассы содержат различные компоненты влаги и летучих веществ, в то же время при реакции конденсации должна происходить конденсационная вода, эти компоненты должны быть сформированы в газовые выпускные модели, некоторые газы на пресс - форму имеют коррозионный эффект, также имеют стимулирующее действие на организм человека. С этой целью при проектировании формы должны быть различные пластмассы таких характеристик, чтобы понять, и принять соответствующие меры, такие как подогрев, хромирование формы, открытие выхлопной канавки или формирование процесса выхлопа.

II. Формирование характеристик

При проектировании формы должны быть освоены формовочные и технологические характеристики используемого пластика.

1. Общие технологические характеристики термореактивных пластмасс см. в таблице 1 - 1

2. Формальные характеристики обычно используются для термореактивных пластмассовых формовочных свойств, как показано в таблице 1 - 2. Различные пластические формовочные свойства связаны с различными сортами пластмасс, а также с сортами наполнителей и размерами частиц и однородностью частиц. Тонкая текучесть хороша, но подогрев нелегко равномерно, наполнение воздуха в основном нелегко вывести, плохая теплопередача, длительное время формирования.

Грубые пластмассы не блестящие, подвержены неравномерной поверхности. Слишком толстый, слишком тонкий также напрямую влияет на удельную емкость и скорость сжатия, объем камеры наполнения формы. Неравномерные частицы плохо сформированы, неровно закалены, в то же время не следует использовать объемный метод заправки

Гуандунский пластмассовый завод применяет систему теплового потока

При проектировании и изготовлении пластиковых форм некоторые формы должны использовать систему тепловых каналов, на что нужно обратить внимание при использовании каналов?

Гуандунский пластмассовый завод применяет систему теплового потока

1. Каналы нагреваются снаружи и рассматриваются для удаления горячих точек из конструкции (например, четыре нагревателя симметрично расположены вокруг проточного канала).

Для правильного нагрева коллектора используется сталь не менее 50 Вт / кубический дюйм, и нагреватель равномерно распределен по коллектору.

3. Канал коллектора должен быть не менее 0,50 дюйма (12,7 мм). Для изготовления больших деталей и длинных длин потока требуется больший диаметр.

4. Каналы должны быть сконструированы таким образом, чтобы иметь обтекаемую линию без мертвого угла подвески и разложения материала. На углу есть вилка с выпуклым концом.

5. Для поддержания температурной согласованности рекомендуется использовать пропорциональный температурный контроль напряжения.

6.Рот чайника должен быть коротким и прямым, более 6 дюймов в длину рот чайника и установить две зоны контроля температуры.

7. Соединения для разделки коллекторов и форсунки для резки должным образом изолированы от зажимной стали. Между ними есть воздушный зазор 0,03 дюйма (0,79 мм), чтобы уменьшить соединение металлической поверхности и поддержать прокладку нержавеющей сталью или титаном.

8. Инжекционная труба имеет внешний нагреватель, который достигает или превышает отверстие формы по крайней мере.

9. Каждое инжекторное отверстие имеет отдельный контроллер уплотнительного кольца.

Температура расплава смолы в коллекторах и коллекторах такая же, как и в трубах.

11. Теплоизоляционные системы потока не подходят для инженерных термопластичных пластмасс.

12. Для смолы ULTEM внутренняя область формы создает полосы при изготовлении, поэтому необходимо знать, какие специальные системы теплового канала для литья клапана необходимо использовать.

Контроль температуры формы на заводе пластмасс в Гуандуне

В процессе производства пластмассовых пресс - заводов надлежащее регулирование температуры поверхности сердечника и полости имеет решающее значение для производства деталей. Теперь давайте посмотрим, как I контролирует температуру пластиковой формы.

Для независимого контроля половины температуры формы обычно требуется двухзонный или отдельный контроллер. Для того, чтобы продлить цикл и эффективно контролировать допуски компонентов, важно унифицировать контроль температуры формы. Для больших полых или профилированных сердечников, как правило, рекомендуется поддерживать перепад температур стали ниже 20f (- 7c), а небольшие детали ниже 5f (- 15c). Чем строже контроль, тем больше свобода обработки. Охлаждающие каналы выше 12,7 мм (1 / 2 дюйма), 38 ~ 50,8 мм (1 - 1 / 2 дюйма ~ 2 дюйма), чем полые и основные поверхности 1 / 2 дюйма. Правильное регулирование температуры позволяет равномерно нагревать поверхность формы. Огромная разница температур на поверхности формы приводит к различным скоростям охлаждения, что приводит к инъекционному напряжению продукта. По той же причине разница температур между стержнем и полостью обычно не превышает 40F (22C).

Пластиковая форма Dongguan является компактным инструментом, который имеет грязную форму и выдерживает расширение заготовки. Таким образом, конструкционная прочность, жесткость, общая твердость, общая шероховатость и точность обработки имеют более высокие требования. Увеличение пластмассовых форм в Дунгуане является одним из важных показателей степени машиностроения, длительный цикл, высокие затраты на обработку (особенно компактные и грязные пластиковые формы или большие пластиковые формы).

Дунгуань пластмассовая форма после длительной работы, шлифовка острый, острый лезвие размагничивается, не может намагничиваться, иначе легко вызвать блокировку. Предприятие по эксплуатации пластиковых форм должно сделать подробные записи, подсчитать его работу, техническое обслуживание (смазка, очистка, антикоррозия) и поврежденную среду, а также предоставить информацию в соответствии с поврежденными деталями и степенью износа для поиска и использования. Данные и параметры процесса формования пластиковых форм и материалов, используемых в продукции, сокращают время пробной эксплуатации пластиковых форм и повышают эффективность перекрестного производства.

Комбинированная пластиковая форма Dongguan состоит из сжатия, экструзии, инъекции, выдувного формования и низкой пенообразования. Пластиковые формы в основном состоят из полостей, соединенных с вогнутым днищем, и зажимов, соединенных с вогнутым модулем и вогнутым штампом. вогнутый штамп представляет собой выпуклый штамп с переменным сердечником, состоящий из комбинированного основания выпуклого штампа, выпуклого штампа, комбинированного зажима выпуклого штампа, секции резки полости и боковой секции.

Скоординированные изменения в выпуклых, вогнутых и вспомогательных формовочных системах могут обрабатывать ряд пластиковых деталей различной формы и размера. В пластмассовой промышленности, в сочетании с пластиковыми формовочными машинами, для пластиковых изделий, чтобы обеспечить полное оборудование и ножи. Из - за разнообразия пластмасс и методов обработки, а также простой конструкции пластиковых формовочных машин и пластиковых изделий, тип и структура пластиковых форм Дунгуань также разнообразны.

Гуандун пластиковые формы выбор стали, пластиковые формы не имеют « универсального » литья стали, но сталь P - 20 считается промышленной многоцелевой стали. Сталь P - 20, предварительно закаленная до состояния RC 30 - 32, очень твердая, но ее также довольно легко обработать. Когда размер полости превышает 12 × 12 × 12 дюймов, необходимо учитывать сталь P - 20 с периодом пресс - формы 500.

Выбор и введение пластиковой стали.

При изготовлении пластиковых форм стальных форм требуются ползунки, лифты, другие наклонные штифты и подвижные детали. Рекомендуется изготавливать из различных сплавов и твердой стали для уменьшения износа или высокого вязкого износа. Обычным методом изготовления крупногабаритных пластиковых пресс - форм является использование стальных ползунков H - 13 или лифтов с термообработкой до твердости RC50 - 52 или частично фрикционных стальных поверхностей с твердостью в диапазоне RC 55 - RC 58.

Правильное расположение поливной стали в Гуандуне

Дизайнеры должны уделять особое внимание не только дизайну пластиковых изделий, но и дизайну литника формы. Убедитесь, что выбрана правильная система литья и количество и расположение основных каналов. Различные типы и расположение литников могут оказать большое влияние на качество продукции.

Выбор местоположения литника определяет следующие характеристики пластиковых изделий:

1. является акт заполнения;

2. является размер продукта (допуск);

3.Это усадочное действие, искажение;

4) уровень производительности машины;

5.Это качество поверхности (внешний вид).

Если дизайнер выбрал неправильный литник, результат редко изменяется при оптимизации параметров обработки. Поэтому инженер - проектировщик полностью учитывает положение литника.

Что представляет собой испытательная сталь из пластика в Гуандуне?

Экспериментальная форма, также известная как мягкая модель, недорогая форма, обеспечивает сборные компоненты, которые соответствуют мэру / исследованию рынка, требованиям к сборке и важным характеристикам, связанным с размерами. Это дает дизайнерам возможность оценить необычные функции. Все литье и гальваническая обработка по своей сути требуют копируемой пластиковой формы Гуандун, качество и долговечность пластиковой формы Гуандун зависят от процесса обработки.

Гуандун пластиковые формы производства стали менее 100, другие формы могут достигать нескольких. Какой метод используется для определения стоимости и времени проекта. В гуандунской пластиковой пресс - стали можно получить некоторые важные пресс - материалы, которые могут быть официально использованы для производства пресс - форм. Тем не менее, тепловые свойства и другие характеристики стали из пластмассы в провинции Гуандун часто отличаются от производственных форм, поэтому нельзя ожидать, что параметры обработки и производственные характеристики будут полностью соответствовать фактическому производству.

Знаете ли вы, что сейчас тестируют на пластиковой форме? Надеюсь, что вышесказанное поможет всем.

Инъекционное формование на заводе инъекций является методом обработки, используемым при производстве большого количества сложных деталей определенной формы. В частности, это относится к распылению нагреваемого расплавленного материала из высокого давления в полость формы и получению формовочного материала после охлаждения и затвердевания.

Как регулировать температуру на заводе?

1. Температура завода инъекции температура, которая должна контролироваться в процессе формования, температура сопла, температура формы и так далее. Первые две температуры в основном влияют на пластификацию и поток пластмасс, а следующая температура в основном влияет на поток и охлаждение пластмасс. Каждый пластик имеет разную температуру потока. Источники или торговые марки одного и того же пластика различны, поэтому температура потока и разложения различна. Это связано с тем, что средняя молекулярная масса и распределение молекулярной массы различны. Пластик в зависимости от типа шприца, процесс пластификации также различен, температура выбора также различна. Температура сопла 3360 температура сопла, как правило, немного ниже температуры, чтобы предотвратить « явление слюны» расплавленного материала в сквозном сопле. Температура сопла также не может быть слишком низкой. В противном случае раннее затвердевание расплава может привести к засорению сопла, или ранние сгустки вводятся в полость формы, что влияет на производительность продукта. Температура формы 3360 температура формы оказывает большое влияние на внутреннюю производительность и кажущееся качество продукта. Температура формы зависит от наличия кристаллизации пластмассы, размера и структуры продукта, требований к производительности и других технологических условий (температура расплава, скорость инъекции и давление инъекции, цикл формования и т.д.).

Как контролировать давление на заводе?

Давление в процессе инъекционного формования на заводе инъекций включает в себя давление пластификации и давление инъекции, что напрямую влияет на пластификацию пластмасс и качество продукции.

При использовании винтового шприца давление, оказываемое расплавленным материалом на верхней части винта при вращении винта назад, называется давлением пластизации (также называемым противодавлением). Размер этого давления можно регулировать с помощью сливного клапана гидравлической системы. Размер пластического давления при инъекции должен меняться в зависимости от конструкции винта, требований к качеству продукта и типа пластмассы. Если эта ситуация и скорость вращения винта остаются неизменными, то увеличение давления пластификации улучшит сдвиг, повысит температуру расплава, но эффективность пластификации снижается, противоток и отток увеличиваются, а движущая сила увеличивается.

Кроме того, увеличение давления пластификации делает температуру расплава равномерной, оттенок смешивается равномерно и выделяет газ из расплава. В общей работе, определение давления пластификации в предпосылке хорошего качества продукта, чем ниже, тем лучше. Конкретные цифры зависят от типа используемого пластика, но обычно они редко превышают 20 кг / см2.

Давление инъекций: В настоящее время почти все инъекционное давление в производстве основано на давлении, оказываемом пластмассой на верхней части поршня или винта (преобразованном в давление в евро). Роль инъекционного давления в инъекционном формовании заключается в преодолении сопротивления потока пластмассы из полости типа, обеспечивая скорость заполнения расплава и сжатия расплава.

Обработка пластиковых форм для литья инъекций - это компактный инструмент, беспорядочная форма, выдерживающая силу расширения заготовки. Таким образом, конструкционная прочность, жесткость, общая твердость, общая шероховатость и точность обработки имеют высокие требования. Увеличение пластиковых форм для литья инъекций является одним из важных символов машиностроения, длительный цикл, высокие затраты на обработку, особенно компактные и беспорядочные пластиковые формы или большие пластиковые формы.

Обработка инъекций: какие инструменты в основном используются для пластиковых форм

После длительной эксплуатации пластиковая форма становится заостренной, острые лезвия размагничиваются и не могут быть намагничены, иначе легко вызвать блокировку. Предприятия пластиковых форм должны делать подробные записи, их эксплуатация, обслуживание (смазка, очистка, антикоррозия) и ущерб окружающей среде, а также предоставлять информацию в соответствии с местом повреждения и степенью износа для поиска и использования. Данные о материалах, используемых в пластиковых формах и продуктах, а также технологические параметры формования могут сократить время пробной эксплуатации пластиковых форм и повысить эффективность перекрестного производства.

Комбинированная пластиковая форма состоит из сжатия, экструдирования, инъекционного формования, выдувного формования и низкой пенообразования. Пластиковые формы в основном состоят из полостей, соединенных с вогнутым днищем, а также шины, соединенные с вогнутым модулем и вогнутым штампом. вогнутый штамп представляет собой штамп с переменным сердечником, состоящий из комбинированного основания штампа, деталей штампа, комбинированной шины штампа, резательных деталей полости и боковой режущей комбинированной пластины.

Благодаря скоординированным изменениям в штампе, пресс - форме и вспомогательной системе формования может быть обработан ряд пластиковых деталей различной формы и размера. В индустрии переработки пластмасс он используется в сочетании с пластиковыми формовочными машинами, чтобы обеспечить пластиковые изделия полным оборудованием и инструментами. Из - за разнообразия пластмасс и методов обработки, а также беспорядочных и простых конструкций пластиковых формовочных машин и пластиковых изделий, Дунгуань имеет различные типы и конструкции пластиковых форм

Обработка инъекций: внимание при обработке пластиковых форм

1. Производство пластиковых форм в соответствии со стандартами клиента, есть чертежи в строгом соответствии с требованиями к производству чертежей, точность обработки литья литья формы должна быть максимально улучшена, так что клиенты более удовлетворены.

2. Обратите внимание на своевременное выполнение производственных требований заказчика и не задерживайте доставку. Вместо этого, насколько это возможно, необходимо обеспечить быстрое реагирование, быстрое производство и быструю доставку.

3.Обратите внимание на обслуживание пластиковых форм, особенно на обслуживание наружной поверхности заготовки формы, без дефектов, пыли, ржавчины и так далее. И оставайтесь чистыми.

4.После завершения обработки пластиковой формы обратите внимание на обслуживание пластиковой формы. Поверхность формы очищается и остается чистой.

5. При сдаче и приемке пластмассовых форм приемка производится по каждому пункту в соответствии со стандартным процессом и соответствующим отчетом о приемке. После приемки форма может быть упакована и демонтирована.

Все пластиковые формы хорошо знают свой материал при производстве. Существуют перечни сертификатов качества материалов, а некоторые специальные материалы должны содержать отчеты о соответствующих параметрах обработки. Если есть сообщения о термической обработке твердой мозговой оболочки, процесс обработки литья будет более эффективным.

Любая внутренняя мембрана или детали формы в пластиковой форме строго следуют производственному процессу в процессе обработки и не могут быть сварены или полированы без разрешения.

8. Надлежащее расположение вокруг изделий из пластиковой формы добавляет выхлопные канавки, спецификации которых должны строго соответствовать требованиям и стандартам дизайнера формы.

Если нужно выгравировать на пластиковой форме, убедитесь, что все слова аккуратны и правильны и не должны быть кривыми.

С производственными требованиями к качеству формы, требованиями к точности, требованиями к сложности поверхности все выше и выше, крупные заводы по производству пластиковых форм Дунгуань также имеют более высокие требования к своим дизайнерам формы. В этом контексте важно, чтобы дизайнеры пресс - форм посещали учебные курсы по дизайну форм, особенно с популяризацией дизайна форм UG и обновлением программного обеспечения UG, дизайнеры пресс - форм должны участвовать в учебных курсах по дизайну форм UG.

С одной стороны, в соответствии с требованиями собственного завода по производству пресс - форм, дизайнеры пресс - форм должны найти способы улучшить свои возможности проектирования пресс - форм, чтобы разработать более конкурентоспособные пластиковые формы для удовлетворения потребностей различных клиентов в различных формах пластиковых форм.

С другой стороны, дизайнеры пресс - форм могут только постоянно обогащать себя, чтобы улучшить уровень дизайна пластиковой формы, и могут проектировать более точные, более качественные, более сложные поверхности в соответствии с требованиями клиентов пластиковой формы.

С другой стороны, по мере того, как индустрия дизайна пресс - форм продолжает продвигаться вперед, дизайнер пресс - форм, если он не усердно учится, ему будет трудно найти жизненное пространство в отраслевой конкуренции, ликвидация рано или поздно.

Таким образом, независимо от требований клиентов, требований завода по производству пластмассовых форм или для продвижения себя, дизайнеры пресс - форм должны активно участвовать в учебных курсах UG. (Пан Лун)

Существует множество форм штамповки, производители автомобильных форм, чтобы рассказать всем, как их классифицировать. штамповочные формы также классифицируются в соответствии с рабочими характеристиками, структурой формы и материалом формы.

I. Производители автомобилей классифицируются по степени интеграции процессов

А. Однопроцессный штамп: штамп, в котором выполняется только один процесс штамповки в течение одного хода пресса.

Композитный штамп: В течение одного такта пресса только одна позиция и два или более штамповочных процессов выполняются на одном и том же месте.

C. ступенчатый ввод (также известный как непрерывный штамп): штамп, имеющий два или более позиций в направлении подачи заготовки, в котором в ходе одного хода пресса два или более штамповочных процессов выполняются последовательно на разных позициях.

II. Производители автомобильных форм классифицируются по методу обработки продукции

В зависимости от метода обработки формы можно разделить на пять основных категорий: штамповочные и срезанные формы, изогнутые формы, растягивающие формы, формовочные формы и сжатые формы.

А. Прорывные и срезные формы: работа выполняется с помощью сдвига, и обычно используются такие формы, как режущие, сбрасывающие, пробивные, обрезные, цельноугольные, вытяжные и пробивные.

В. Образец изгиба: плоская заготовка изгибается в угловую форму. В зависимости от формы, точности и производительности деталей, есть много различных типов пресс - форм, таких как обычная форма изгиба, форма изгиба кулачка, форма с закругленным бортом, форма с дугообразным изгибом, штамп изгиба и штамп кручения.

С. Растяжной штамп: Растяжной штамп представляет собой бесшовную тару, в которой плоская заготовка изготовлена из основания.

D. Формирование формы: изменение формы заготовки с помощью различных методов локальной деформации, включая форму расширения, форму заката, форму формирования с усадочным отверстием, форму формования с фланцевым отверстием и форму формования с круглой кромкой.

Е. Стиль прессования: Он использует мощное давление для перемещения заготовки металла и деформации его в требуемую форму, включая экструзионные, тиснительные, штамповые и концевые штампы.

Пластиковая форма - это сокращенное название сборочной пластиковой формы, используемой для сжатия, экструзионного формования, инъекции, выдувного формования, низкопенообразования. В основном вогнутый комбинированный фундамент, вогнутый комбинированный фундамент и вогнутый комбинированный, состоящий из зажима с переменной полостью вогнутого, выпуклого комбинированного фундамента, выпуклого комбинированного фундамента, выпуклого комбинированного зажима, ячейки резьбы полости и бокового разреза, состоящие из выпуклого штампа, вогнутого штампа и вспомогательной формовочной системы скоординированных изменений, вы можете обрабатывать различные формы и размеры серии формовочных изделий, тогда, ниже, чтобы понять структуру и состав пластмассового штампа в провинции Гуандун! Чтобы улучшить производительность пластмасс, добавьте в полимеры наполнители, пластификаторы, смазочные материалы, стабилизаторы, красители и другие вспомогательные материалы, чтобы сделать их хорошо работающими пластмассами.

1. синтетическая смола является основным компонентом пластика, его содержание в пластмассе обычно составляет от 40% до 100%. Высокое содержание, свойства смолы часто определяют свойства пластика, поэтому смола часто считается синонимом пластика. Например, поливинилхлоридные смолы смешиваются с поливинилхлоридными, фенолоальдегидными и фенолоальдегидными пластмассами. Пластик и пластик - это два разных понятия.

Смола является необработанным исходным полимером, не только изготовление пластмасс, но и краски, клей, синтетическое волокно сырья. С другой стороны, в дополнение к небольшому количеству пластмасс, содержащих 100% смолы, большинство пластмасс должны быть добавлены в дополнение к основным компонентам смолы.

2, наполнитель, также известный как наполнитель, может повысить прочность пластмассы и теплостойкость, снизить затраты. Например, добавление древесного порошка в фенолоальдегидные смолы может значительно снизить затраты, делая фенолоальдегидные пластмассы одним из самых дешевых пластмасс, при этом значительно увеличивая механическую прочность. Заполнитель имеет два вида органических и неорганических наполнителей, первый из которых имеет древесную муку, тряпку, бумагу, различные текстильные волокна и т. Д., Последний имеет стекловолокно, диатомовую почву, асбест, сажу и так далее.

3, пластификатор увеличивает пластичность и мягкость пластмассы, снижает хрупкость, облегчает обработку пластика для формования. Пластификаторы обычно смешиваются со смолой, нетоксичными, не вонючими, термостойкими высококипящими органическими соединениями, часто используемыми фталатами. Например, при производстве поливинилхлоридных пластмасс с несколькими добавками пластика можно получить мягкий поливинилхлоридный пластик, но без добавления пластификатора или уменьшения добавок.

Стабилизаторы предназначены для предотвращения разложения и разрушения синтетических смол под действием света и тепла при обработке и использовании, продления срока службы, добавления стабилизаторов в пластмассы. Часто используются стеараты, эпоксидные смолы и т.д.

5. Красители позволяют пластику иметь различные яркие и красивые цвета. В качестве красителей часто используются органические красители и неорганические краски.

Роль смазки заключается в том, чтобы предотвратить прилипание пластика к пресс - форме при формовании, делая пластиковую поверхность гладкой и красивой. Часто используемыми смазочными материалами являются стеариновая кислота и ее кальциево - магниевые соли. В дополнение к вышеупомянутым добавкам пластмассы также могут добавлять антипирены, пенообразователи, антистатические средства и так далее.

Формирование пластиковой формы в провинции Гуандун - это метод обработки, используемый при серийном производстве деталей сложной формы. Конкретный принцип заключается в том, чтобы использовать винт инъекционной формовочной машины для продвижения высокого давления, термоплавленный пластмассовый материал в камеру пластиковой формы, охлаждение и отверждение, получение пластиковых формовочных изделий.

Вышеприведенное описание - это структура и состав пластиковой формы Гуандун, пластиковая форма состоит из двух частей: движущейся формы и фиксированной формы, движущейся формы, установленной на движущейся шаблоне формовочной машины для инъекций, фиксированной формы, установленной на фиксированном шаблоне формовочной машины для инъекций. При формовании инъекции динамический штамп и штамп закрываются, образуют систему литья и камеру, при открытии модели динамический штамп и штамп отделяются, удаляют пластиковые изделия.

Тепловой канал стал незаменимым в производстве литья. Для предприятий по переработке пластмасс, выбор теплового канала, подходящего для формования продукта, овладение правильным методом использования теплового канала является ключом к получению выгоды от теплового канала, а затем, вместе, чтобы понять роль теплового канала в дизайне пластиковой формы в Дунгуане!

Тепловой канал (HRS), также известный как суповые устья, превращает отвержденные устья в расплавленные. Его состав относительно прост, пластмассовая форма Дунгуань в основном включает в себя шунтирующую пластину, тепловое сопло, терморегулятор и так далее. Среди них шунтирующая пластина может быть разделена на рабочие, X - образные, Y - образные, T - образные, ротовые и другие специальные формы в зависимости от формы; Горячие сопла в зависимости от формы делятся на большие отверстия, передние сопла, игольчатые сопла; В соответствии с режимом регулирования температуры термостат делится на сердечник, кассету и централизованное управление компьютером.

В обработке пластиковой формы Дунгуань, тепловой канал и форма в сочетании с использованием, играют очень важную роль. Например, в производстве инъекций ультратонких компонентов, таких как крышка батареи мобильного телефона, для высокоточного, высококачественного продукта, который может быть легко изготовлен с помощью теплового канала, например, LCP, может значительно улучшить текучесть сырья, чтобы обеспечить плавный ход инъекционного производства для автомобильных бамперов, дверных панелей, задней оболочки телевизора, корпуса кондиционера воздуха и других крупногабаритных инъекционных пластиковых изделий, использование теплового канала может сделать очень сложное литьёвое формование относительно простым.

При инъекционном формовании мультиполостной формы, если тепловой канал недостаточен, он не может быть сформирован. Тепловой канал можно назвать технологией, обеспечивающей равновесие потока. Поскольку пластик имеет силу сдвига на канале, независимо от того, сколько разумного геометрического баланса формы, вес формованного продукта трудно согласовать. Особенно в случае многослойных форм, если не использовать тепловой канал, внешняя сторона формованного продукта будет легче, чем внутренняя.

Для предприятий по переработке пластмасс, до тех пор, пока есть определенный объем производства литья, использование теплового канала довольно экономично. Это связано с тем, что тепловой канал помогает предприятиям устранить устья воды путем литья литья. В большинстве случаев водопровод нельзя использовать повторно. Иногда вес отверстия примерно такой же, как и вес продукта, и если используется традиционный метод инъекции устья, это означает, что есть такое же бесполезное сырье, как и сырье, используемое в продукте. По оценкам, использование тепловых каналов может сэкономить от 30% до 50% сырья.

Кроме того, тепловой канал также помогает уменьшить износ формы и продлить срок службы формы. Как правило, срок службы формы теплового канала в два раза больше, чем у формы тонкого устья.

Структура теплового канала относительно проста, но его компоненты играют важную роль. Как правило, высококачественные тепловые каналы требуют высокой конструкции и материалов. Что касается острых тепловых каналов, то все используемые обогреватели и теплочувствительные линии импортируются из Южной Кореи, а используемая сталь является импортируемым материалом из Японии, что является предпосылкой для обеспечения качества тепловых каналов. Поставщики тепловых каналов также должны помогать клиентам в проектировании и установке подходящих систем тепловых каналов в соответствии с пластиковыми изделиями клиента и используемыми пресс - формами.

При использовании PP - материалов на дверных панелях обычно используются y - образные шунтирующие панели и три тепловых сопла с трехточечным тепловым потоком, эта схема на основе обеспечения качества формования продукции, значительно снижает затраты на производство; При использовании огнестойких АБС - материалов для дверных панелей, чтобы обеспечить плавное формирование продукта, необходимо использовать специальные шунтирующие панели и пять тепловых каналов с пятью тепловыми форсунками.

Вышеприведенное описание - это дизайн пластиковой формы Дунгуань в роли теплового канала, если вы хотите узнать больше, вы можете связаться с нами в любое время!

Пластик - это синтетическая смола с высокой молеку...

Пластик - это синтет...

Гуандунский пластмассовый завод применяет систему ...

Гуандунский пластмас...

Пластиковая форма Dongguan является компактным инс...

Пластиковая форма Do...

Гуандун пластиковые формы выбор стали, пластиковые...

Гуандун пластиковые ...

Инъекционное формование на заводе инъекций являетс...

Инъекционное формова...

Обработка пластиковых форм для литья инъекций - эт...

Обработка пластиковы...

С производственными требованиями к качеству формы,...

С производственными ...

Существует множество форм штамповки, производители...

Существует множество...

Пластиковая форма - это сокращенное название сборо...

Пластиковая форма - ...

Тепловой канал стал незаменимым в производстве лит...

Тепловой канал стал ...