Bienvenue sur le site officiel de Dongguan Zeming — la fabrique d’origine de moules et de process en bakélite !

Bienvenue sur le site officiel de Dongguan Zeming — la fabrique d’origine de moules et de process en bakélite !

Mots-clés de recherche: Injection bakélite Injection thermodurcissable Injection BMC Moulage par injection Moules bakélite

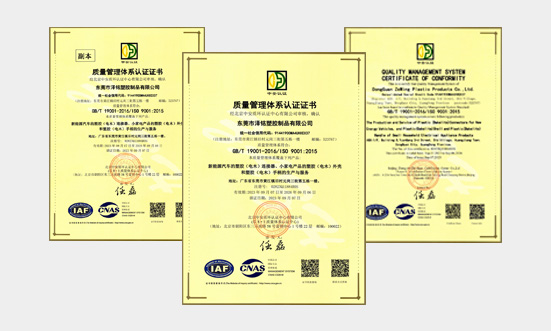

Nos produits répondent aux normes de qualité internationales

Acier de moule entièrement importé selon demande client. Certifié ISO9001 :2015 et testé en vieillissement – durée de vie supérieure à 500 000 cycles.

Zeming dispose d’équipements de contrôle haute précision et de robots automatiques. Contrôle 2D/3D avec précision supérieure à 0,01 mm.

Après injection, nos échantillons sont soumis à trois phases de tests (température, pression, isolation) avant production en série.

Zeming réunit design, R&D, production et ventes — tout en garantissant la qualité, nous proposons plus de 10 couleurs pour améliorer l’esthétique.

Clients bienvenus pour inspection sur site

Plus de 900 clients servis

Équipements importés de haute précision, contrôle qualité strict

Usine incluant service ingénierie, outillage, injection thermodurcissable, thermoplastique, contrôle qualité, approvisionnement…

Gestion 6S certifiée, audités par de grandes marques japonaises

Forte capacité R&D, développement personnalisé. Équipe R&D avec >10 ans d’expérience.

Voir la visite d’usine

Zeming dispose d’un système complet de gestion de qualité produit,Certifié ISO9001

Partenariat stable avec fournisseurs de matériaux de haute qualité,Contrôle strict qualité/coût des achats

Techniciens de production expérimentés,80 % ont >3 ans d’expérience

Consultez maintenant

Zeming dispose d’équipements de contrôle haute précision et de robots automatiques

Équipé de systèmes de contrôle 2D et 3D, contrôles stricts sur chaque détail

Visiter l’usine

Avant-vente : analyse gratuite de conception

Pendant la vente : suivi personnalisé, mises à jour régulières

Après-vente : assistance pro 24h – solution sous 8 h

Demande SAVUsine 6S de 3 000 m² sur deux niveaux – visites bienvenues

Fondée en 2001, Zeming possède plus de 20 ans d’expérience en R&D et production de moules et injection thermodurcissable/thermoplastique. Située à No.1 Longshun Rd, Longjiantian, Huangjiang, Dongguan – site agréable et bien desservi, chaîne d’approvisionnement complète. Avec plus de 100 employés (ingénieurs, techniciens, contrôle qualité), nous suivons la philosophie “client d’abord, qualité prioritaire, amélioration continue”. Nous restons engagés à fournir des produits plastiques de qualité et des services professionnels. Au plaisir de collaborer ensemble.

Voir plusSuivi personnalisé, production sous contrôle

Revue du dessin

01

Signature du contrat

02

Conception du moule

03

Signature du plan d’injection

04

Assemblage du moule

05

Essai du moule

06

Contrôle dimensionnel

07

Livraison conforme

08

Fabrication

09

Production par injection

10Usine de 24 ans, clients dans le monde entier

Le plastique est un matériau qui prend une résine synthétique de haut poids moléculaire comme composant principal, qui est plastique dans certaines conditions (telles que la température, la pression, etc.) pour obtenir une certaine forme et qui conserve sa forme inchangée à la température normale.

Les plastiques peuvent être divisés en deux catégories principales de plastiques thermodurcissables et thermoplastiques en fonction de la performance de la surface après la chaleur. Le premier est caractérisé par une réaction chimique qui durcit à une certaine température, après un certain temps de chauffage, de pressurisation ou d'ajout d'un durcisseur. La structure chimique du plastique après durcissement change, la texture est dure, insoluble dans les solvants, le chauffage ne ramollit plus et se décompose si la température est trop élevée. Ce dernier est caractérisé par un changement de la matière après l'exposition à la chaleur, à partir d'un solide ramolli ou fondu dans un état visco - fluide, mais après refroidissement, il est variable dur et solide, et le processus peut être répété plusieurs fois, la structure moléculaire du plastique lui - même ne change pas.

Les plastiques sont tous composés de résines synthétiques comme matières premières de base et d'une variété d'auxiliaires tels que des charges, des plastifiants, des colorants, des Stabilisants, etc. Par conséquent, différentes variétés de plastique, en raison de la performance, de la composition, de la proportion et du processus de production de plastique différents dans la sélection de résines et de matériaux auxiliaires, leur utilisation et leurs caractéristiques de processus varient également.

Le même. Pour la conception de ce moule, il est essentiel de connaître les caractéristiques du procédé du plastique utilisé.

Première section plastique thermodurcissable les plastiques thermodurcissables couramment utilisés sont le phénol - formaldéhyde, le polyester aminé (mélamine, urée - formaldéhyde), le polyphtalate de dipropylène, etc. Il est principalement utilisé pour le moulage par compression, l'extrusion, le moulage par injection. Le silicone, la résine époxy et d'autres plastiques, actuellement principalement utilisés comme composants électroniques d'emballage extrudé basse pression et moulage par coulée.

I. caractéristiques du processus (i) rétrécissement des pièces en plastique après le retrait du moule et le refroidissement à la température de la Chambre, une contraction dimensionnelle se produit, cette performance est appelée rétrécissement. Étant donné que le rétrécissement n'est pas seulement un rétrécissement à froid par dilatation thermique de la résine elle - même, mais est également lié à divers facteurs de formage, le rétrécissement de la pièce en plastique après formage doit être appelé rétrécissement de formage.

1, la forme de la contraction de forme se manifeste principalement dans les aspects suivants:

(1) rétrécissement de la taille de la ligne des pièces en plastique en raison de la dilatation thermique et du rétrécissement à froid, la récupération élastique lors du démoulage des pièces en plastique, la déformation plastique et d'autres raisons entraînent la réduction de leur taille après le refroidissement du démoulage à la température ambiante, pour cette conception de cavité doit être considérée comme compensée.

(2) rétrécissement directionnel lorsque les molécules sont alignées dans la direction, de sorte que les pièces en plastique présentent une anisotropie, le long de la direction du flux (c'est - à - dire la direction parallèle), la contraction est grande et forte, et la direction perpendiculaire au flux (c'est - à - dire La direction verticale), la contraction est réduite et faible. En outre, lors du formage, en raison de la densité des Parties en plastique et de la répartition inégale des charges, le rétrécissement est également irrégulier. Créer une différence de rétrécissement rend les pièces en plastique sujettes au gauchissement, à la déformation, aux fissures, en particulier lors de l'extrusion et du moulage par injection, la directivité est plus prononcée. Par conséquent, la conception du moule doit tenir compte de la directivité de rétrécissement selon la forme de la pièce en plastique, la direction du flux pour choisir le taux de rétrécissement est approprié.

(3) la forme de la pièce en plastique rétractable arrière, en raison de l'influence de la pression de formage, de la contrainte de cisaillement, de l'anisotropie, de la densité inégale, de la mauvaise distribution du remplissage, de la température de moulage irrégulière, du durcissement irrégulier, de la déformation plastique et d'autres Facteurs, provoque une série de contraintes, ne peut pas toutes disparaître à l'état visco - fluide, de sorte que la pièce en plastique dans l'état de contrainte est formée avec une contrainte résiduelle. Quand après le démoulage, en raison de l'équilibre des contraintes et de l'influence des conditions de stockage, de sorte que les contraintes résiduelles changent, la rétraction de la pièce en plastique est appelée rétraction arrière. Les pièces en plastique générales changent le plus dans les 10 heures après le démoulage, après 24 heures sont essentiellement stylisées, mais la stabilisation finale passe par 30 à 60 jours. Généralement, le thermoplastique a un retrait arrière plus important que le THERMODURCISSABLE, et le moulage par extrusion et injection est plus important que le moulage par compression.

(4) rétrécissement de post - traitement parfois les pièces en plastique selon les exigences de performance et de processus, après le formage doit être traité thermiquement, après le traitement entraînera également des changements dans la taille des pièces en plastique. Par conséquent, lors de la conception du moule pour les pièces en plastique de haute précision, les erreurs de retrait arrière et de retrait post - traitement doivent être prises en compte et compensées. Calcul du rétrécissement le rétrécissement de la forme de la pièce en plastique peut être exprimé comme indiqué dans la formule (1 - 1) et la formule (1 - 2).

(1 - 1) Q réel = (A - b) / B × 100 (1 - 1) Q - mètre = (C - b) / B × 100

Où: Q réel - rétrécissement réel (%)

Q - mètre — calcule le retrait (%)

A - dimensions unidirectionnelles des pièces en plastique à la température de formage (mm)

B - dimensions unidirectionnelles du plastique à température ambiante (mm)

C - dimensions unidirectionnelles du moule à température ambiante (mm)

Le rétrécissement réel représente le rétrécissement réel de la pièce en plastique, car sa valeur diffère très peu du rétrécissement calculé, de sorte que la conception du moule prend Q comme paramètre de conception pour calculer la taille de la cavité et du noyau. 3, les facteurs influençant le changement de rétrécissement dans la formation réelle non seulement différentes variétés de plastique, leur rétrécissement varie, mais différents lots de la même variété de plastique ou de différentes parties de la même pièce en plastique, leur valeur de rétrécissement est souvent différente, les principaux facteurs influençant le changement de rétrécissement sont les suivants.

(1) toutes sortes de plastiques ont leur gamme de rétrécissement respective, le même type de plastique en raison de la charge, du poids moléculaire et du rapport de composition différents, leur rétrécissement et leur anisotropie sont également différents.

(2) Caractéristiques des pièces en plastique la forme, la taille, l'épaisseur de la paroi, avec ou sans Inserts, le nombre d'Inserts et la disposition ont également une grande influence sur la taille du rétrécissement.

(3) la surface de moulage et la direction de pressurisation du moule, la forme du système de coulée, la disposition et la taille ont également un impact plus important sur le rétrécissement et la directivité, en particulier lors de l'extrusion et du moulage par injection.

(4) le processus de formage extrusion, le processus de formage par injection a généralement un rétrécissement plus important et une directivité évidente. Les conditions de préchauffage, la température de formage, la pression de formage, le temps de rétention, la forme de remplissage et l'uniformité du durcissement ont tous un impact sur le retrait et la directivité.

La conception du moule telle que décrite ci - dessus doit être considérée en fonction de la gamme de rétrécissement fournie dans la description de divers plastiques et en fonction de la forme de la pièce en plastique, de la taille, de l'épaisseur de la paroi, du cas avec ou sans insert, de la surface de formage et de La direction de formage sous pression, de la structure du moule et de la forme de l'orifice d'alimentation, de la taille et de la position, du processus de formage et d'autres facteurs. Lors de l'extrusion ou du moulage par injection, il est souvent nécessaire de choisir différents taux de retrait en fonction de la forme, de la taille et de l'épaisseur de la paroi de chaque partie du plastique.

En outre, le rétrécissement du formage est également influencé par divers facteurs de formage, mais il est principalement déterminé par la variété de plastique, la forme et la taille de la pièce en plastique. Ainsi, l'ajustement des conditions de formage lors du formage peut également modifier de manière appropriée le rétrécissement de la pièce en plastique.

Ii) Mobilité

La capacité du plastique à remplir une cavité à une certaine température et pression est appelée fluidité. C'est un paramètre de processus important qui doit être pris en compte lors de la conception du moule. La fluidité est très susceptible de provoquer des déversements excessifs, la cavité de remplissage n'est pas compacte, le tissu de la pièce en plastique est lâche, la résine, l'agrégation de la tête de remplissage, facile à coller moule, démoulage et nettoyage difficulté, durcissement prématuré et d'autres maux. Mais la fluidité est faible, le remplissage est insuffisant, pas facile à former, la pression de formage est élevée. Par conséquent, la mobilité du plastique choisi doit être adaptée aux exigences des pièces en plastique, au processus de formage et aux conditions de formage. La conception du moule doit tenir compte du système de coulée, de la surface de moulage et de la direction d'alimentation, etc., en fonction des performances d'écoulement. La fluidité des plastiques thermodurcissables est généralement exprimée en termes de fluidité rasig (en millimètres). Les valeurs sont grandes et la mobilité est bonne, chaque variété de plastique est généralement divisée en trois niveaux de mobilité différents pour différentes pièces en plastique et processus de formage. Les pièces en plastique générales ont une grande surface, de nombreux Inserts, des noyaux et des Inserts fins et faibles, des rainures étroites et profondes et des formes complexes à parois minces sont défavorables au remplissage, un plastique plus fluide doit être utilisé. Lors de l'extrusion, vous devez choisir du plastique avec une fluidité rasig supérieure à 150 mm, et lors de l'injection, appliquer du plastique avec une fluidité rasig supérieure à 200 mm. Afin de garantir que chaque lot de plastique a la même fluidité, dans la pratique, il est couramment utilisé et la méthode de conditionnement par lots, c'est - à - dire la même variété de plastique avec des différences de fluidité, de sorte que la fluidité des lots de plastique se compense pour garantir la qualité des pièces en plastique. Les valeurs de fluidité rasig pour les plastiques couramment utilisés sont détaillées dans le tableau 1 - 1, mais il convient de noter que la mobilité des plastiques, en plus de déterminer la variété de plastique, est souvent influencée par divers facteurs lors du remplissage de la cavité, ce qui modifie la capacité du plastique à remplir réellement la cavité. Tels que la granulométrie fine et bien ajustée (en particulier les granulés ronds), une humidité élevée, beaucoup d'humidité et de matières volatiles, des conditions de préchauffage et de formage appropriées, une bonne finition de la surface du moule, une structure appropriée du moule, etc., sont bénéfiques pour améliorer la fluidité. Inversement, un mauvais état de préchauffage ou de formage, une mauvaise résistance à l'écoulement de la structure du moule ou une longue durée de stockage du plastique, un délai d'expiration, une température de stockage élevée (en particulier pour les plastiques aminés), etc. peuvent entraîner une baisse des performances d'écoulement réelles lors du remplissage de la cavité en plastique, ce qui entraîne un mauvais remplissage.

(III) capacité spécifique et taux de compression

Le volume spécifique est le volume occupé par chaque gramme de plastique (en cm 3 / g). Le taux de compression est le rapport de la poudre de plastique au volume ou au rapport des deux pièces en plastique (dont la valeur est constamment supérieure à 1). Ils peuvent tous être utilisés pour déterminer la taille de la Chambre de chargement du moule sous pression. Sa valeur est grande, c'est - à - dire que le volume de la Chambre de chargement est important, tout en indiquant que la poudre de plastique est gonflée à l'intérieur, que l'échappement est difficile, que le cycle de formage est long et que la productivité est faible. Plus petit volume est l'inverse, et est bon pour le lingot, pressage. Les contenances spécifiques des différents plastiques sont détaillées dans le tableau 1 - 1. Mais la capacité spécifique est également souvent erronée en raison de la taille des particules de plastique et de l'hétérogénéité des particules.

(IV) Caractéristiques de durcissement

Le plastique thermodurcissable dans le processus de formage sous la pression de la chaleur se transforme en un état de viscosité plastique, avec une augmentation de la fluidité remplissant la cavité, tandis que la réaction de condensation se produit, la densité de réticulation augmente constamment, la fluidité diminue rapidement et le mélange se solidifie progressivement. La conception du moule pour la vitesse de durcissement rapide, le maintien de l'état d'écoulement court des matériaux doit faire attention à faciliter le chargement, le chargement et le déchargement des Inserts et le choix des conditions de formage et des opérations raisonnables, etc. afin de ne pas durcir prématurément ou le durcissement insuffisant, ce qui entraîne une mauvaise formation des pièces en plastique.

La vitesse de durcissement peut généralement être analysée à partir du temps de rétention, il est lié à la variété de plastique, l'épaisseur de la paroi, la forme de la pièce en plastique, la température du moule. Mais il est également soumis à d'autres facteurs qui changent, en particulier en ce qui concerne l'état de préchauffage, le préchauffage approprié doit maintenir les conditions de sorte que le plastique peut émettre une fluidité maximale, essayez d'améliorer sa vitesse de durcissement, la température de préchauffage générale est élevée, le temps long (dans les limites permises) alors que la vitesse de durcissement est accélérée, en particulier le préchauffage de l'ébauche de pré - lingot par haute fréquence alors que la vitesse de durcissement est considérablement accélérée.

En outre, la température de formage élevée et le long temps de pressurisation augmentent également la vitesse de durcissement. Par conséquent, la vitesse de durcissement peut également être réglée pour que les conditions de préchauffage ou de formage soient correctement contrôlées.

La vitesse de durcissement doit également être adaptée aux exigences de la méthode de formage, telles que l'injection, le moulage par extrusion doit être nécessaire dans la plastification, le remplissage lorsque la réaction chimique est lente, le durcissement lent, doit maintenir l'état d'écoulement pendant une longue période, mais lorsque la cavité pleine doit être durcie rapidement à haute température et à haute pression.

(v) Teneur en humidité et en matières volatiles

Divers plastiques contiennent différents degrés d'humidité, la teneur en matières volatiles, l'augmentation de la fluidité lorsque trop, les matières premières sujettes aux déversements, le long temps de rétention, la contraction accrue, sujettes aux ondulations, la déformation et d'autres maux, affectent les propriétés électromécaniques des pièces en plastique. Mais lorsque le plastique est trop sec, il peut également entraîner une mauvaise fluidité et des difficultés de formage, de sorte que les différents plastiques doivent être préchauffés et séchés selon les exigences, pour les matériaux très hygroscopiques, en particulier pendant la saison humide, même pour les matériaux préchauffés, vous devez empêcher la réabsorption.

Parce que divers plastiques contiennent différents composants de l'humidité et des matières volatiles, en même temps, lors de la réaction de condensation, l'humidité de condensation doit se produire, ces composants doivent être transformés en gaz sortant du moule lors de la formation, certains gaz ont un effet corrosif sur le moule et un effet irritant sur le corps humain. Pour ce faire, lors de la conception du moule doit faire face à une variété de plastiques de telles caractéristiques, comprendre et prendre des mesures appropriées, telles que le préchauffage, le chromage du moule, l'ouverture de la fente d'échappement ou lors de la mise en forme de la procédure d'échappement.

II. Caractéristiques de formage

La conception du moule doit maîtriser les caractéristiques de formage du plastique utilisé et les caractéristiques du processus de formage.

1, caractéristiques de processus caractéristiques de processus en plastique thermodurcissable couramment utilisées voir tableau 1 - 1

2, caractéristiques de formage les caractéristiques de formage des plastiques thermodurcissables couramment utilisés sont présentées dans le tableau 1 - 2. Diverses caractéristiques de mise en forme des plastiques sont liées à chaque variété de plastique, mais aussi à la variété de remplissage contenue et à la taille des particules et à l'uniformité des particules. La fluidité du matériau fin est bonne, mais le préchauffage n'est pas facile à homogénéiser, l'air chargé est plus difficile à évacuer, le transfert de chaleur est mauvais et le temps de formage est long.

Les pièces en plastique grossières ne sont pas brillantes et sont sujettes à une surface inégale. Trop grossier, trop fin affecte également directement la capacité spécifique et le taux de compression, le volume de la Chambre d'alimentation du moule. Les particules ne sont pas uniformes, alors la formabilité n'est pas bonne, le durcissement n'est pas bon, en même temps, il ne convient pas d'utiliser la méthode de capacité pour l'alimentation

Guangdong usine de moules en plastique application système de canaux chauds note

Dans la conception et la fabrication de moules en plastique, certains moules doivent utiliser un système de canaux chauds, que faut - il faire attention lors de l'utilisation des canaux?

Guangdong usine de moules en plastique application système de canaux chauds note

1. Le canal est chauffé à l'extérieur et envisagez de supprimer les points chauds de la conception (par exemple, 4 appareils de chauffage placés symétriquement autour du canal d'écoulement).

2. Pour chauffer correctement le collecteur, utilisez au moins 50 watts / pouce cube d'acier et les appareils de chauffage sont répartis uniformément sur le collecteur.

3. Le canal de collecteur est au moins 0,50 pouce (12,7 mm). La fabrication de grandes pièces et de longues longueurs d'écoulement nécessite un diamètre plus important.

4. Chaque canal doit être conçu comme une ligne de courant, sans angle mort de suspension et de décomposition du matériau. Il y a des prises d'extrémité convexes dans les coins.

5. Pour maintenir la cohérence de la température, il est recommandé d'utiliser le contrôle de la température proportionnel à la tension.

6. Le bec de pot doit être court et droit, plus long que le bec de pot de 6 pouces et définir deux zones de contrôle de la température.

7. Le joint de division de collecteur et la buse de coupure sont correctement isolés de la plaque d'acier de serrage. Il y a un dégagement d'air de 0,03 pouce (0,79 mm) entre les deux afin de réduire les connexions de surface métalliques et de soutenir les entretoises avec de l'acier inoxydable ou du titane.

8. Le tube d'injection a un réchauffeur externe qui atteint ou dépasse au moins le trou du moule.

9. Chaque port d'injection a un contrôleur d'anneau séparé.

10. La température de fusion de la résine du collecteur et du tube de coupure est la même que celle du tube.

11. Le système de canal d'écoulement de matériel d'isolation thermique n'est pas approprié pour les thermoplastiques techniques.

12. Pour les résines ultem, la zone inhérente du moule crée des rayures dans la fabrication, il est donc nécessaire de savoir quel système de canal chaud de robinet spécial doit être utilisé.

Contrôle de la température du moule dans l'usine de moules en plastique du Guangdong

Dans le processus de production d'une usine de moules en plastique, un contrôle approprié de la température de surface du noyau et de la cavité est essentiel à la production de pièces. Voyons maintenant comment I contrôle la température du moule en plastique.

Pour contrôler indépendamment la moitié de la température du moule, une double zone ou un contrôleur séparé est généralement nécessaire. Pour prolonger le temps de cycle et contrôler efficacement les tolérances des composants, un contrôle uniforme de la température du moule est essentiel. Pour les grands creux ou noyaux, il est généralement recommandé de maintenir la différence de température de l'acier en dessous de 20F (- 7c) et les petites pièces en dessous de 5F (- 15C). Plus le contrôle est strict, plus la liberté de traitement est grande. Canal de refroidissement au - dessus de 12,7 mm (1 / 2 "), 38 ~ 50,8 mm (1 - 1 / 2" ~ 2 "), 1 / 2" de plus que la surface creuse et centrale. La régulation correcte de la température permet un chauffage uniforme de la surface du moule. Les grandes différences de température à la surface du moule entraînent des vitesses de refroidissement différentes, ce qui entraîne des contraintes d'injection sur la fabrication. Pour la même raison, la différence de température entre le noyau et la cavité ne dépasse généralement pas 40 f (22 c).

Dongguan moule en plastique est un outil compact qui a une forme en désordre et résiste à la force d'expansion de l'ébauche. Il existe donc des exigences élevées en matière de résistance structurelle, de rigidité, de dureté générale, de rugosité générale et de précision de traitement. L'augmentation des moules en plastique de Dongguan est l'un des signes importants du degré de fabrication mécanique, avec de longs cycles et des coûts de traitement élevés (en particulier les coûts de fabrication et de traitement des moules en plastique compacts et encombrés ou des moules en plastique de grande taille).

Dongguan moule en plastique après un fonctionnement à long terme, affûtage tranchant, lame tranchante démagnétisée, ne peut pas être magnétisé, sinon il est facile de provoquer un blocage. Les entreprises d'exploitation de moules en plastique doivent tenir des registres détaillés, comptabiliser leur fonctionnement, leur entretien (lubrification, nettoyage, protection contre la rouille) et les dommages causés à l'environnement, et fournir des informations sur les pièces endommagées et le degré d'usure pour les trouver et les utiliser. Les données et les paramètres du processus de moulage des moules en plastique et des matériaux utilisés pour les produits, raccourcissent le temps d'essai des moules en plastique et améliorent l'efficacité de la production croisée.

Le moule en plastique Dongguan combiné est composé de moulage par compression, moulage par extrusion, moulage par injection, moulage par soufflage et faible moussage. Le moule en plastique comprend principalement des cavités associées à une plaque de fond de moule concave, ainsi qu'un mandrin associé à un ensemble de moule concave et à un moule concave. Le moule concave est un type de moule convexe à noyau variable, composé d'une plaque de base combinée de moule convexe, d'une partie de moule convexe, d'une plaque de carte combinée de moule convexe, d'une partie de découpe de cavité et d'une plaque combinée de découpe latérale.

Variations coordonnées des moules convexes, concaves et des systèmes de moulage auxiliaires qui permettent d'usiner une gamme de pièces en plastique de différentes formes et tailles. Dans l'industrie de transformation des plastiques, il est utilisé en conjonction avec la machine de moulage en plastique pour fournir un équipement complet et des couteaux pour les produits en plastique. En raison de la diversité des plastiques et des méthodes de traitement, ainsi que de la structure simple et désordonnée des machines de moulage en plastique et des produits en plastique, les types et les structures de moules en plastique de Dongguan sont également variés.

Le choix de l'acier de moule en plastique du Guangdong, moule en plastique n'a pas d'acier moulé "universel", mais l'acier P - 20 est considéré comme un acier polyvalent dans l'industrie. Voici un petit aperçu de l'acier P - 20 cet acier pré - durci à l'état RC 30 - 32 est très dur, mais il est également assez facile à usiner. Lorsque la taille de la cavité est supérieure à 12 × 12 × 12 pouces, l'acier P - 20 à prendre en compte est la période de moule de 500.

Sélection et introduction de l'acier de moule en plastique du Guangdong

Lors de la fabrication de moules en acier pour moules en plastique, des glissières, des ascenseurs, d'autres goupilles obliques et des pièces mobiles sont nécessaires. Il est recommandé de le faire avec divers alliages et aciers de dureté pour réduire l'usure ou l'usure de liaison élevée. Une méthode courante de fabrication de moules en acier pour moules en plastique de grande taille consiste à utiliser des glissières ou des élévateurs en acier H - 13 traités thermiquement à la dureté rc50 - 52 ou à utiliser des surfaces en acier partiellement frottées de dureté RC 55 - RC 58.

Position correcte de la porte de coulée en acier de moule en plastique du Guangdong

Les concepteurs doivent accorder une attention particulière non seulement aux calculs de conception des produits en plastique, mais également à la conception de la bouche de coulée du moule. Assurez - vous de choisir le bon système de coulée et le nombre et l'emplacement des canaux principaux. Différents types et emplacements de bouches d'arrosage peuvent avoir un impact important sur la qualité du produit.

Le choix de l'emplacement de la porte détermine les caractéristiques suivantes du produit en plastique:

1. Est un comportement de remplissage;

2. Est la taille du produit (tolérance);

3. Est l'action de contraction, torsion;

4. Est le niveau de performance de la machine;

5. Est la qualité de surface (apparence).

Si le concepteur a choisi la mauvaise porte, le résultat est rarement modifié dans les paramètres d'usinage optimisés lors du moulage. Par conséquent, les ingénieurs de conception tiennent pleinement compte de l'emplacement de l'orifice de coulée.

Quel est le moule d'essai pour l'acier de moule en plastique de Guangdong

Le moule expérimental, également connu sous le nom de moule souple, moule à faible coût, fournit des éléments préfabriqués qui répondent aux exigences du maire / étude de marché, fabrication d'assemblage, dimensions liées aux performances importantes. Il offre aux concepteurs la possibilité d'évaluer des fonctionnalités peu communes. Tout le moulage et l'usinage de placage aurait besoin d'un moule en plastique reproductible du Guangdong, la qualité et la durabilité du moule en plastique du Guangdong dépendent du processus de traitement.

La production d'acier de moule en plastique de Guangdong est inférieure à 100, d'autres moules peuvent atteindre plusieurs. La méthode utilisée détermine le coût et le temps du projet. Dans l'acier de moule en plastique de Guangdong peut obtenir quelques informations importantes de moule, plus tard peut être officiellement utilisé pour la production de moules. Cependant, les propriétés thermiques et autres caractéristiques de l'acier de moule en plastique du Guangdong ont tendance à être différentes de celles des moules de production, de sorte que les paramètres de traitement et les performances de fabrication ne peuvent pas être exactement alignés sur la situation de production réelle.

Tout le monde sait ce que c'est que de tester des moules sur des moules en plastique maintenant? J'espère que ce qui précède vous aidera tous.

Le moulage par injection dans une usine de moulage par injection est la méthode de traitement utilisée pour produire en grande quantité des pièces complexes de formes spécifiques. Il s'agit en particulier d'éjecter la matière fondue chauffée à partir de la haute pression dans la cavité du moule, la forme étant obtenue après Solidification par refroidissement.

Comment réguler la température dans une usine de moulage par injection?

1, température de l'usine de moulage par injection la température de la température, la température de la buse, la température du moule, etc. que vous devez contrôler pendant le processus de moulage par injection. Les deux premières températures affectent principalement la plastification et le flux de plastique, et la température suivante affecte principalement le flux et le refroidissement du plastique. Chaque plastique a une température d'écoulement différente. L'origine ou la marque du même plastique est différente, de sorte que la température d'écoulement et la température de décomposition sont différentes. C'est parce que le poids moléculaire moyen et la distribution du poids moléculaire sont différents. Le plastique est différent selon le type de seringue, le processus de plastification est également différent et la température de sélection est également différente. 2, température de la buse 3360 la température de la buse est généralement légèrement inférieure à la température, ce qui est nécessaire pour empêcher le « phénomène d'eau de bouche» du matériau fondu qui peut se produire dans la buse de passage. La température de la buse ne doit pas non plus être trop basse. Dans le cas contraire, la solidification précoce de la masse fondue provoque le bouchage de la buse ou un caillot précoce est injecté à l'intérieur de la cavité du moule, ce qui affecte les performances du produit. 3, la température du moule 3360 la température du moule a une grande influence sur les propriétés intrinsèques et la qualité apparente du produit. Les hauts et les bas de la température du moule dépendent de la cristallisation du plastique, de la taille et de la structure du produit, des exigences de performance et des autres conditions du processus (température de fusion, vitesse d'injection et pression d'injection, cycle de moulage, etc.).

Comment la pression est - elle contrôlée dans une usine de moulage par injection?

Les pressions dans le processus de moulage par injection dans les usines de moulage par injection comprennent la pression de plastification et la pression d'injection, ce qui affecte directement la plastification du plastique et la qualité du produit.

1, pression de plastification (contre - pression) Lorsque vous utilisez une seringue de type vis, la pression subie par le matériau en fusion sur le dessus de la vis lorsque la vis tourne vers l'arrière est appelée pression de plastification (également appelée contre - pression). La taille de cette pression peut être ajustée par la soupape de trop - plein du système hydraulique. La taille de la pression de plastification dans l'injection doit varier en fonction de la conception de la vis, des exigences de qualité du produit et du type de plastique. Si cette situation et la vitesse de rotation de la vis ne changent pas, l'augmentation de la pression de plastification augmente l'effet de cisaillement, ce qui augmente la température de la masse fondue, mais l'efficacité de la plastification diminue, le contre - courant et l'échappement augmentent et la force motrice augmente.

De plus, l'augmentation de la pression de plastification rend la température de fusion uniforme, le mélange de teintes uniforme et évacue les gaz de la fusion. Dans le travail général, la détermination de la pression de plastification sous la prémisse de l'excellente qualité du produit, le plus bas est le mieux. Le nombre exact dépend du type de plastique utilisé, mais il dépasse rarement 20 kg / cm2.

Pression d'injection: dans la production actuelle, la pression d'injection de presque toutes les machines d'injection est basée sur la pression exercée par le piston ou le plastique sur le dessus de la vis (convertie en pression euro). Le rôle joué par la pression d'injection dans le moulage par injection est de surmonter la résistance à l'écoulement du plastique de la cavité vers la cavité, de fournir une vitesse de remplissage de la masse fondue, de la comprimer.

Le moule en plastique pour le traitement par injection est un outil compact avec une forme désordonnée qui résiste à la force d'expansion de l'ébauche. Il existe donc des exigences élevées en matière de résistance structurelle, de rigidité, de dureté générale, de rugosité générale et de précision de traitement. L'augmentation des moules en plastique pour le traitement par injection est l'un des signes importants de la fabrication de machines, avec de longs cycles et des coûts de traitement élevés, en particulier les coûts de fabrication et de traitement des moules en plastique compacts et encombrés ou des moules en plastique de grande taille.

Traitement de moulage par injection: quels outils sont principalement utilisés pour les moules en plastique

Après une longue opération, le moule en plastique devient pointu et la lame tranchante démagnétisée ne peut pas être magnétisée, sinon elle peut facilement provoquer un blocage. Les entreprises de moules en plastique doivent tenir des registres détaillés, établir des statistiques sur leur fonctionnement, leur entretien (lubrification, lavage, protection contre la rouille) et les dommages causés à l'environnement, et fournir des informations en fonction de l'emplacement des dommages et du degré d'usure pour la recherche et l'utilisation. Les données sur les matériaux utilisés dans les moules en plastique et les produits, ainsi que les paramètres du processus de moulage, peuvent réduire le temps d'essai des moules en plastique et améliorer l'efficacité de la production croisée.

Le moule en plastique combiné est composé de moulage par compression, moulage par extrusion, moulage par injection, moulage par soufflage et faible moussage. Le moule en plastique comprend principalement des cavités associées à la semelle de moule concave, et des taquets associés à l'ensemble de moule concave et au moule concave. La matrice concave est un poinçon à noyau variable, composé d'une plaque de base combinée de poinçon, d'une pièce de poinçon, d'une attelle combinée de poinçon, d'une pièce de coupe à cavité et d'une plaque combinée de coupe latérale.

Grâce à des changements coordonnés de poinçons, de moules et de systèmes de moulage auxiliaires, une gamme de pièces en plastique de différentes formes et tailles peut être traitée. Dans l'industrie de la transformation des plastiques, il est utilisé en combinaison avec des machines de moulage des plastiques pour fournir des équipements et des outils complets pour les produits en plastique. En raison de la diversité des plastiques et des méthodes de traitement, ainsi que de la structure désordonnée et simple des machines de moulage en plastique et des produits en plastique, il existe différents types et structures de moules en plastique à Dongguan.

Traitement de moulage par injection: considérations dans le traitement des moules en plastique

1. Les moules en plastique produits répondent aux normes des clients, il y a des dessins produits strictement selon les exigences des dessins, la précision de traitement du moule d'injection à améliorer autant que possible pour rendre les clients plus satisfaits.

2. Faites attention à terminer les exigences de production des clients à temps, ne retardez pas la livraison. Au lieu de cela, une réponse rapide, une production rapide et une livraison rapide devraient être réalisées autant que possible.

3. Faites attention à l'entretien du moule en plastique, en particulier l'entretien de la surface extérieure brute du moule, sans défauts, poussière, rouille, etc. Et reste propre.

4. Faites attention à l'entretien du moule en plastique une fois que le traitement du moule en plastique est terminé. La surface du moule est nettoyée et maintenue propre.

5. Lorsque le moule en plastique est remis à l'acceptation, l'acceptation est détaillée selon le processus standard et le formulaire d'acceptation associé. Après acceptation qualifiée, le moule peut être emballé et enlevé.

6. Tous les moules en plastique sont clairs sur leur matériau lors de la production. Il y a une liste de preuves de qualité matérielle, certains matériaux spéciaux doivent avoir un rapport sur les paramètres de traitement pertinents. Si une dure - mère a un rapport de traitement thermique, le processus de traitement du moule d'injection sera à moitié plus efficace.

7. Toute Membrane interne ou partie de moule dans le moule en plastique suit strictement le processus de production pendant le traitement et ne doit pas être soudée ou polie sans autorisation.

8. L'emplacement approprié autour du périmètre du produit de moule en plastique augmente la fente d'échappement, les spécifications de la fente d'échappement doivent être strictement conformes aux exigences et aux normes du concepteur de moule.

9. Si vous avez besoin d'écrire sur le moule en plastique, assurez - vous que tous les mots sont propres et corrects, et ne doivent pas être tordus de travers.

Avec les exigences de qualité de l'industrie manufacturière pour les moules, les exigences de précision et les exigences de complexité de surface de plus en plus élevées, chaque usine de moules en plastique de Dongguan a également des exigences plus élevées pour ses propres concepteurs de moules. Dans ce contexte, la participation des concepteurs de moules à des cours de formation en conception de moules semble nécessaire, en particulier avec la popularité de la conception de moules UG et la mise à jour du logiciel UG, il est très nécessaire que les concepteurs de moules participent à des cours de formation en conception de moules UG.

D'une part, les concepteurs de moules doivent trouver des moyens d'améliorer leurs propres capacités de conception de moules afin de concevoir des moules en plastique plus compétitifs et de répondre aux besoins de divers clients pour divers moules en plastique morphologiques.

D'autre part, les concepteurs de moules ne peuvent améliorer le niveau de conception de moules en plastique que par un enrichissement constant, et peuvent concevoir des moules en plastique plus précis, de meilleure qualité et plus complexes pour répondre aux exigences des clients.

D'autre part, avec le développement continu de l'industrie de la conception de moules, si le concepteur de moules ne s'efforce pas d'apprendre, il sera difficile de trouver un espace de survie dans la concurrence de l'industrie, l'élimination est tôt ou tard.

Donc, que ce soit pour les exigences des clients, les exigences de l'usine de moules en plastique ou pour vous améliorer, les concepteurs de moules devraient participer activement à la formation de moules UG. (gardien len)

Il existe de nombreuses formes de moules d'estampage, les fabricants de moules automobiles viennent vous dire comment les classer. Les moules d'estampage sont également classés en fonction des caractéristiques de travail, de la structure du moule et du matériau du moule.

Un. Fabricants de moules automobiles classés selon le degré de combinaison des processus

A. poinçonnage à un seul processus: poinçonnage qui ne fait qu'un seul processus de poinçonnage dans un seul voyage de la presse.

Moule Composite: un moule qui, dans une course de la presse, a un seul poste et deux ou plusieurs processus de poinçonnage terminés dans le même poste.

Moule d'alimentation de classe C (également appelé moule continu): un moule avec deux ou plusieurs postes dans le sens de l'alimentation de l'ébauche, dans lequel deux ou plusieurs processus d'estampage sont effectués successivement sur différents postes au cours d'une course de la presse.

II. Fabricants de moules automobiles classés par méthode de traitement des produits de moule

Selon les différentes méthodes de traitement, les moules peuvent être divisés en cinq catégories principales: moules d'estampage et de cisaillement, moules de pliage, moules d'étirage, moules de moulage et moules de compression.

A. poinçonnage et moule de cisaillement: le travail est effectué par l'action de cisaillement, les formes couramment utilisées sont le moule de coupe, le moule de chute, le moule de poinçonnage, le moule de coupe, le moule de bord entier, le moule de tirage et le moule de poinçonnage.

B. moule de pliage: la billette plate est pliée en forme d'angle. Selon la forme, la précision et le rendement de la pièce, il existe de nombreux types de moules différents, tels que le moule de cintrage normal, le moule de cintrage à came, le moule de sertissage, le moule de cintrage à arc, le moule de poinçonnage de cintrage et le moule de torsion.

C. moule d'étirage: le moule d'étirage est un récipient sans couture qui fait une billette plate avec un fond.

D. moule de formage: diverses méthodes de déformation locale sont utilisées pour changer la forme de l'ébauche, y compris le moule de gonflement, le moule de formage de bord, le moule de formage de bouche rétrécie, le moule de formage de bride de trou et le moule de formage de bord rond.

E. moule de pressage: il utilise une forte pression pour faire couler et déformer l'ébauche métallique dans la forme souhaitée, dont les types comprennent la filière d'extrusion, la filière de gaufrage, la filière de poinçonnage et la filière de pressage d'extrémité.

Moule en plastique est l'abréviation de moule en plastique assemblé pour le formage par compression, le formage par extrusion, l'injection, le formage par soufflage, le formage à faible moussage. Principalement composé d'un substrat de combinaison concave, d'un substrat de combinaison concave et d'une combinaison concave, d'un substrat de Combinaison convexe, d'un substrat de Combinaison convexe, d'un substrat de Combinaison convexe, d'un substrat de Combinaison convexe, d'un panneau de Combinaison convexe, d'une unité de coupure de cavité et d'un panneau de combinaison découpé latéralement, par le biais du changement coordonné du moule convexe, du moule concave et du système de moulage auxiliaire, il est possible de traiter différentes formes et différentes tailles de moules en série, alors, ensemble, découvrez la structure Pour améliorer les propriétés des plastiques, divers matériaux auxiliaires tels que des agents de charge, des plastifiants, des lubrifiants, des Stabilisants, des colorants, etc. sont ajoutés au polymère pour en faire un plastique performant.

1, la résine synthétique est le composant principal du plastique, son contenu dans le plastique est généralement de 40% ~ 100%. Le contenu est élevé et la nature de la résine détermine souvent la nature du plastique, de sorte que la résine est souvent considérée comme synonyme de plastique. Par exemple, confondre les résines de polychlorure de vinyle et les plastiques de polychlorure de vinyle, les résines phénoliques et les plastiques phénoliques. La résine et le plastique sont deux concepts différents.

Les résines sont des polymères bruts non seulement pour la fabrication de plastiques, mais aussi pour la fabrication de peintures, d'adhésifs, de fibres synthétiques. D'autre part, les plastiques, à l'exception de quelques Parties qui contiennent 100% de résine, la plupart d'entre eux doivent incorporer d'autres substances en plus de la résine du composant principal.

2, le remplissage de remplissage est également connu sous le nom de remplissage, ce qui peut améliorer la résistance et la résistance à la chaleur du plastique et réduire les coûts. Par exemple, l'ajout de poudre de bois à une résine phénolique peut réduire considérablement les coûts, ce qui fait du phénolique l'un des plastiques les moins chers, tout en augmentant considérablement la résistance mécanique. Il existe deux types de remplissage organique et inorganique, le premier a de la poudre de bois, des chiffons, du papier, diverses fibres textiles, etc., le second a de la fibre de verre, de la terre de diatomées, de l'amiante, du noir de carbone, etc.

3, le plastifiant augmente la plasticité et la douceur du plastique, réduit la fragilité et facilite le traitement et la mise en forme du plastique. Les plastifiants sont généralement mélangés avec des résines, des composés organiques à haut point d'ébullition non toxiques, inodores et stables à la chaleur, des PHTALATES couramment utilisés. Par exemple, lors de la fabrication de plastiques en polychlorure de vinyle, l'ajout multiple de plastifiant peut donner un plastique souple en polychlorure de vinyle, mais sans plastifiant ou lorsque la quantité ajoutée est réduite.

4, l'agent stabilisant est pour empêcher la résine synthétique d'être décomposée et détruite par l'action de la lumière et de la chaleur dans le traitement et l'utilisation, prolonger la durée de vie, ajouter un agent stabilisant dans le plastique. Les plus couramment utilisés sont les stéarates, les résines époxy, etc.

5, le colorant peut faire le plastique avec toutes sortes de couleurs vives et belles. En tant que colorants, des colorants organiques et des pigments inorganiques sont fréquemment utilisés.

6, le rôle du lubrifiant est d'empêcher le plastique de coller au moule lors du moulage, tout en rendant la surface en plastique lisse et belle. Les lubrifiants couramment utilisés sont l'acide stéarique et ses sels de calcium et de magnésium, entre autres. En plus des adjuvants mentionnés ci - dessus, des retardateurs de flamme, des agents moussants, des agents antistatiques, etc. peuvent être incorporés dans le plastique.

Le moulage de moules en plastique du Guangdong est la méthode de traitement utilisée lors de la production en série de pièces de formes complexes. Le principe spécifique est que la pression élevée est poussée avec la vis de la machine de moulage par injection, la matière plastique soumise à la fusion thermique est placée dans la Chambre du moule en plastique, après refroidissement et Solidification, pour obtenir une forme en plastique.

L'introduction ci - dessus est la structure et la composition du moule en plastique du Guangdong, le moule en plastique est composé de deux parties, le moule mobile est installé sur le gabarit mobile de la machine de moulage par injection, le moule fixe est installé sur le gabarit fixe de la machine de moulage par injection. Moulage par injection lorsque le moule mobile et le moule fixe se ferment, constituent le système de coulée et la Chambre, ouverture du moule lorsque le moule mobile et le moule fixe se séparent, retirer les produits en plastique.

Les canaux chauds sont devenus indispensables dans la production de moulage par injection. Pour les entreprises de traitement des plastiques, choisir un canal de flux chaud adapté au moulage des produits, maîtriser la bonne méthode d'utilisation du canal de flux chaud est la clé pour bénéficier du canal de flux chaud, alors, ci - dessous, ensemble, découvrez le rôle du canal de flux chaud dans la conception de moule en plastique de nizhi Dongguan!

Le canal de flux chaud (HRS), également connu sous le nom de bouche de soupe, transforme la bouche d'eau solidifiée en bouche d'eau fondue. Sa composition est relativement simple, le moule en plastique Dongguan comprend principalement une plaque de dérivation, une buse thermique, un régulateur de température, etc. Où, selon la forme, la plaque de dérivation peut être divisée en forme de travail, X, y, T, bouche et autres formes spéciales; La buse chaude est divisée en grand orifice d'eau, buse d'extrémité avant, buse de robinet à pointeau selon la forme; Le Contrôleur de température est divisé en type de noyau d'horloge, de cartouche et de contrôle centralisé par ordinateur en fonction de la régulation de la température.

Dans le traitement du moule en plastique de Dongguan, le canal d'écoulement chaud est utilisé en combinaison avec le moule et joue un rôle très important. Par exemple, dans la production par injection de composants ultra - minces tels que les couvercles de batterie de téléphone portable, pour les matières premières d'injection qui peuvent facilement produire une grande précision, une mauvaise fluidité du produit de haute qualité en utilisant un canal de flux chaud, par exemple LCP, peut améliorer considérablement la fluidité des matières premières, garantir le bon déroulement de la production par injection pour les grands articles moulés par injection tels que les pare - chocs de voiture, les panneaux de porte, les boîtiers arrière de téléviseur, les boîtiers de climatisation, etc., l'utilisation d'un canal de flux chaud peut rendre le moulage par injection très difficile relativement simple.

Dans le moulage par injection de moules à cavités multiples, si les canaux chauds sont insuffisants, ils ne peuvent pas être formés. Les canaux chauds sont sans doute la technologie qui assure l'équilibre des canaux. En raison de la force de cisaillement du plastique sur le canal d'écoulement, le poids du produit formé est difficile à aligner, quel que soit l'équilibre géométrique raisonnable du moule. En particulier dans le cas d'un moule Multi - cavités, le côté extérieur du produit mis en forme sera plus léger que le côté intérieur sans l'utilisation de canaux chauds.

Pour les entreprises de transformation des plastiques, il est assez économique d'utiliser des canaux chauds tant qu'il y a un certain volume de production de moulage par injection. C'est parce que les canaux chauds aident les entreprises à éliminer les bouches d'eau par la production de moulage par injection. La plupart du temps, les prises d'eau ne peuvent pas être réutilisées. Parfois, le poids de l'embout d'eau est le même que le poids du produit, si la méthode traditionnelle d'injection de l'embout d'eau est utilisée, cela signifie qu'il existe des matières premières aussi inutiles que celles utilisées dans le produit. On estime que l'utilisation de canaux chauds peut économiser 30% ~ 50% de matières premières.

En outre, les canaux chauds aident également à réduire l'usure du moule et à prolonger sa durée de vie. En général, la durée de vie d'un moule à canal chaud est deux fois supérieure à celle d'un moule à bouche d'eau fine.

La structure du canal de flux chaud est relativement simple, mais ses différents composants jouent un rôle important. En règle générale, les canaux chauds de bonne qualité imposent des exigences élevées en matière de conception et de matériaux pour la structure. En ce qui concerne les canaux chauds tranchants, les appareils de chauffage et les fils thermosensibles utilisés sont tous importés de Corée, l'acier utilisé est un matériau importé du Japon, ce sont les conditions préalables pour assurer la qualité des canaux chauds. Les fournisseurs de canaux chauds devraient également aider les clients à concevoir et à installer des systèmes de canaux chauds appropriés en fonction des produits en plastique du client et des moules utilisés.

Lorsque le panneau de porte utilise un matériau PP, il suffit généralement d'utiliser un panneau de dérivation en forme de y et trois tuyères chaudes à trois points de passage chaud, ce schéma, sur la base d'une qualité de moulage garantie du produit, réduit considérablement le coût de fabrication; Lors de l'utilisation de matériaux ABS ignifuges pour les panneaux de porte, afin d'assurer le formage en douceur du produit, il est nécessaire d'utiliser des plaques de dérivation spéciales et 5 buses chaudes pour ces 5 canaux chauds.

L'introduction ci - dessus est le rôle du canal d'écoulement chaud dans la conception de moule en plastique de Dongguan, pour en savoir plus, vous pouvez nous contacter à tout moment!

Le plastique est un matériau qui prend une résine ...

Le plastique est un matériau q...

Guangdong usine de moules en p...

Dongguan moule en plastique es...

Le plastique est un ...

Le plastique est un ...

Guangdong usine de m...

Dongguan moule en pl...

Guangdong usine de moules en plastique application...

Le plastique est un matériau q...

Guangdong usine de moules en p...

Dongguan moule en plastique es...

Guangdong usine de m...

Le plastique est un ...

Guangdong usine de m...

Dongguan moule en pl...

Dongguan moule en plastique est un outil compact q...

Le plastique est un matériau q...

Guangdong usine de moules en p...

Dongguan moule en plastique es...

Dongguan moule en pl...

Le plastique est un ...

Guangdong usine de m...

Dongguan moule en pl...

Le choix de l'acier de moule en plastique du Guang...

Le plastique est un matériau q...

Guangdong usine de moules en p...

Dongguan moule en plastique es...

Le choix de l'acier ...

Le plastique est un ...

Guangdong usine de m...

Dongguan moule en pl...

Le moulage par injection dans une usine de moulage...

Le plastique est un matériau q...

Guangdong usine de moules en p...

Dongguan moule en plastique es...

Le moulage par injec...

Le plastique est un ...

Guangdong usine de m...

Dongguan moule en pl...

Le moule en plastique pour le traitement par injec...

Le plastique est un matériau q...

Guangdong usine de moules en p...

Dongguan moule en plastique es...

Le moule en plastiqu...

Le plastique est un ...

Guangdong usine de m...

Dongguan moule en pl...

Avec les exigences de qualité de l'industrie manuf...

Le plastique est un matériau q...

Guangdong usine de moules en p...

Dongguan moule en plastique es...

Avec les exigences d...

Le plastique est un ...

Guangdong usine de m...

Dongguan moule en pl...

Il existe de nombreuses formes de moules d'estampa...

Le plastique est un matériau q...

Guangdong usine de moules en p...

Dongguan moule en plastique es...

Il existe de nombreu...

Le plastique est un ...

Guangdong usine de m...

Dongguan moule en pl...

Moule en plastique est l'abréviation de moule en p...

Le plastique est un matériau q...

Guangdong usine de moules en p...

Dongguan moule en plastique es...

Moule en plastique e...

Le plastique est un ...

Guangdong usine de m...

Dongguan moule en pl...

Les canaux chauds sont devenus indispensables dans...

Le plastique est un matériau q...

Guangdong usine de moules en p...

Dongguan moule en plastique es...

Les canaux chauds so...

Le plastique est un ...

Guangdong usine de m...

Dongguan moule en pl...