Bem-vindo ao site oficial da Dongguan Zeming – fábrica de moldes e usinagem de baquelite!

Bem-vindo ao site oficial da Dongguan Zeming – fábrica de moldes e usinagem de baquelite!

Digite palavras-chave: Injeção de baquelite Injeção de termofixos Injeção de BMC Molde por injeção Moldes de baquelite

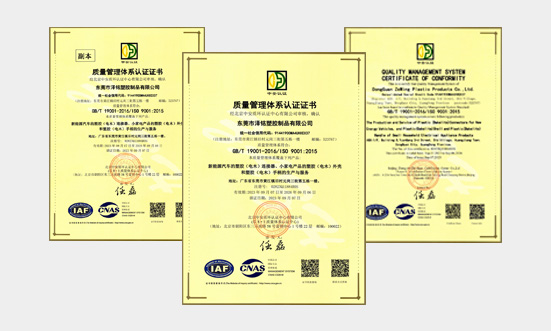

Produtos Zeming atendem padrões internacionais de qualidade

Moldes em aço totalmente importado por demanda, certificados pelo ISO9001:2015, testados para superar 500 000 ciclos.

Zeming possui equipamentos de medição de alta precisão e robôs automáticos, sistemas 2D/3D com precisão de 0,01 mm.

Amostras são testadas em ambientes extremos de temperatura, pressão, isolamento antes da produção em massa.

Integramos design, P&D, produção e vendas, oferecendo +10 cores com qualidade assegurada para realçar seu produto.

Bem-vindo para visitar a fábrica e inspecionar produtos ao vivo

Atendemos mais de 900 clientes

Equipamentos de alta precisão importados, qualidade rigorosa

A fábrica compreende: P&D, moldes, moldagem termofixa, moldagem termoplástica, controle de qualidade, compras etc.

Gestão 6S certificada por grandes marcas japonesas

Equipe de P&D com >10 anos de experiência

Ver fotos da fábrica

Zeming possui sistema completo de gestão da qualidade,Certificado ISO9001

Fornecedores fiéis de materiais de alta qualidade,Controle rigoroso de qualidade e custos

Técnicos de produção experientes,80 % com mais de 3 anos de experiência operacional

Consulte agora

Zeming tem equipamentos de medição de alta precisão e robôs automáticos

Sistema completo 2D/3D para controle minucioso de detalhes

Visitar fábrica

Pré-venda: análise gratuita de desenho

Durante venda: acompanhamento personalizado

Pós-venda: suporte técnico 24 h, solução em 8 h

Solicitar pós-vendaFábrica 6S de 2 andares e +3000 m² – sua visita é bem-vinda!

Fundada em 2001, com +20 anos em moldagem e fabricação de moldes termofixos e termoplásticos, localizada em Dongguan, com +3000 m², mais de 100 funcionários (P&D, produção, inspeção). Sob o lema “cliente em primeiro, qualidade suprema, melhoria contínua”, entregamos produtos de plástico de alta qualidade e serviço profissional. Esperamos cooperar para o sucesso mútuo!

Ver maisAcompanhamento personalizado, você no controle da produção

Drawing review

01

Sign a contract

02

Mould design

03

Signing injection design

04

Mold assembly

05

Die trial production

06

Size check

07

Qualified delivery

08

Manufacturing process

09

Injection production

1024 anos de fábrica sólida, clientes globais

O plástico é uma resina sintética de alto peso molecular como componente principal, sob certas condições (como temperatura, pressão, etc.) pode ser moldado para uma certa forma e manter a forma constante a temperatura normal.

De acordo com as propriedades da superfície após aquecimento, o plástico pode ser dividido em duas categorias de plástico termorígido e plástico termoplástico. A primeira é caracterizada por uma reação química após aquecimento, pressão ou adição de endurecimento a uma certa temperatura. A estrutura química do plástico após o endurecimento muda, a textura é dura, insolúvel em solventes, o aquecimento não mais suaviza e se a temperatura for muito alta, ela se decompor. Este último é caracterizado por mudanças de estado após o aquecimento, de um sólido suavizado ou derretido em um estado de viscoido, mas pode ser endurecido em sólido após o resfriamento, e o processo pode ser repetido várias vezes, e a estrutura molecular do próprio plástico não muda.

Os plásticos são compostos de resina sintética como matéria-prima básica e adicionam vários auxiliares como enchimento, plastificantes, corantes e estabilizantes. Portanto, diferentes variedades de plásticos, devido à escolha de resinas e materiais auxiliares de desempenho, composição, proporção e processo de produção de plásticos diferentes, seu uso e características de processo também variam.

O mesmo. Para este fim, é necessário entender as propriedades do processo do plástico utilizado.

Primeira seção Plásticos termorígidos Os plásticos termorígidos comumente usados são fenóides, amino (melamina, urealído) poliéster, poliftalato de dipropilo, etc. Usado principalmente para pressão, extrusão e moldagem por injeção. Plásticos como silicone, resina epóxida e outros, atualmente são usados principalmente como componentes eletrônicos de embalagem de extrusão de baixa pressão e moldagem de fundição.

Características do processo (1) A taxa de contração da peça moldada do molde é retirada para resfriar a temperatura ambiente, após a contração do tamanho ocorrer, esta propriedade é chamada de contração. Como a contração não é apenas a contração térmica da própria resina, mas também está relacionada a vários fatores de formação, a contração da peça plástica após a formação deve ser chamada de contração de formação.

1, a forma de contração de moldagem da contração se manifesta principalmente nos seguintes aspectos:

(1) a contração do tamanho da linha da peça de plástico devido ao enflamento térmico e à contração fria, a recuperação elástica da peça de plástico durante a desmoldagem, a deformação plástica e outras razões levam ao resfriamento da peça de plástico à temperatura ambiente após a sua diminuição do tamanho, para o projeto desta cavidade deve ser considerado para compensar.

(2) formação direcional de contração quando as moléculas estão dispostas na direção, de modo que as peças plásticas apresentam heterogeneidade em todas as direções, ao longo da direção do fluxo de material (ou seja, a direção paralela) é grande e alta força, e a direção do ângulo reto do fluxo de material (ou seja, a direção vertical) é pequena e baixa força. Além disso, devido à distribuição desigual da densidade e do preenchimento em todas as partes de plástico, a contração também é desigual. A diferença de contração torna as peças plásticas propensas a distorções, deformações e rachaduras, especialmente na extrusão e moldagem por injeção. Portanto, o projeto do molde deve considerar a direção de contração de acordo com a forma da peça de plástico e a direção do fluxo para escolher a taxa de contração.

(3) pós-contração moldagem de peças plásticas, devido à pressão de moldagem, tensão de corte, heterogeneidade, densidade desigual, distribuição desigual de preenchimento, temperatura desigual de moldagem, endurecimento desigual, deformação plástica e outros fatores, causando uma série de efeitos de tensão, no estado de viscosidade não pode desaparecer completamente, então a peça plástica no estado de tensão no momento da formação de tensão. Quando desmoldado, devido ao equilíbrio da tendência de tensão e às condições de armazenamento, a mudança da tensão residual faz com que a peça de plástico ocorra uma contração chamada de contração posterior. As peças de plástico gerais mudam mais dentro de 10 horas após a desmoldagem, 24 horas após o estereotipo básico, mas a estabilidade final deve passar por 30-60 dias. Normalmente, a contração posterior dos plásticos termoplásticos é maior do que a dureza térmica, e a extrusão e a moldagem por injeção são maiores do que a moldagem por pressão.

(4) retração pós-tratamento às vezes peças de plástico de acordo com os requisitos de desempenho e processo, após a formação precisa de tratamento térmico, o tratamento também levará a mudanças no tamanho da peça de plástico. Portanto, o projeto do molde para peças plásticas de alta precisão deve considerar e compensar os erros de contração pós-contração e pós-tratamento. A taxa de contração pode ser representada pela taxa de contração da formação da peça de plástico, como mostrado na fórmula (1-1) e na fórmula (1-2).

(1-1) Q real = (a-b) / b x 100 (1-2) Q contado = (c-b) / b x 100

Forma média: Q real - taxa de contração real (%)

Q - cálculo da taxa de contração (%)

a — Dimensão unidirecional da peça plástica à temperatura de moldagem (mm)

b — Dimensão unidirecional da peça plástica a temperatura ambiente (mm)

c — Dimensão unidirecional do molde a temperatura ambiente (mm)

A taxa de contração real indica a contração real da peça plástica, porque o seu valor é muito pequeno da contração do cálculo, então o molde é projetado com o Q como parâmetro de projeto para calcular o tamanho da cavidade e do núcleo. 3, fatores que afetam a mudança da taxa de contração no momento da formação real, não só as diferentes variedades de plásticos têm taxas de contração diferentes, mas também diferentes lotes de plásticos da mesma variedade ou partes diferentes da mesma peça de plástico, o valor de contração também é muitas vezes diferente, os principais fatores que afetam a mudança da taxa de contração são os seguintes aspectos.

(1) Varios tipos de plásticos têm suas respectivas faixas de contração, o mesmo tipo de plástico devido a embalagem, peso molecular e proporção diferentes, sua taxa de contração e heterossexualidade também são diferentes.

(2) a forma, o tamanho, a espessura da parede da peça de plástico, o número de peças incorporadas e o layout também têm um grande impacto no tamanho da taxa de contração.

(3) A superfície de segmentação da estrutura do molde e a direção da pressão, a forma do sistema de fundição, o layout e o tamanho da taxa de contração e o efeito direcional também são maiores, especialmente na extrusão e moldagem por injeção.

(4) processo de moldagem Extrusão, processo de moldagem por injeção geralmente tem uma taxa de contração maior, direcional clara. O pré-aquecimento, a temperatura de formação, a pressão de formação, o tempo de manutenção, a forma do material de enchimento e a uniformidade do endurecimento afetam a taxa de contração e a orientação.

Como mencionado acima, o projeto do molde deve ser considerado de acordo com a faixa de contração fornecida nas instruções de vários plásticos e de acordo com a forma, o tamanho, a espessura da parede, a situação de inserção, a superfície de segmentação e a direção de moldagem pressurizada, a estrutura do molde e a forma da entrada, o tamanho e a posição, o processo de moldagem e outros fatores. Ao moldar por extrusão ou injeção, muitas vezes é necessário escolher uma taxa de contração diferente de acordo com a forma, o tamanho e a espessura da parede de cada parte do plástico.

Além disso, a contração de moldagem também é afetada por vários fatores de moldagem, mas é determinada principalmente pela variedade de plástico, a forma e o tamanho das peças plásticas. Portanto, ajustar as condições de moldagem durante a moldagem também pode mudar adequadamente a contração da peça de plástico.

2) Mobilidade

A capacidade do plástico de preencher a cavidade a uma determinada temperatura e pressão é chamada de fluidez. Este é um parâmetro de processo importante que deve ser considerado ao projetar o molde. A grande fluidez pode causar excesso de resíduos, a cavidade de preenchimento não é densa, a porosidade do tecido da peça plástica, a acumulação de resinas e cabeças de preenchimento, a facilidade de moldagem, desmoldagem e dificuldades de limpeza, endurecimento prematuro e outros problemas. Mas a pequena fluidez é insuficiente, não é fácil de moldar e a pressão de moldagem é grande. Portanto, a mobilidade do plástico escolhido deve corresponder aos requisitos da peça plástica, ao processo de moldagem e às condições de moldagem. O molde deve ser projetado de acordo com o desempenho do fluxo para considerar o sistema de fundição, a superfície de segmentação e a direção de alimentação, etc. A fluidez dos plásticos termoduráveis é geralmente expressa em fluidez de Lassig (em milímetros). Os valores numéricos são grandes e a fluidez é boa, e cada variedade de plástico geralmente é dividida em três diferentes graus de fluidez para diferentes peças de plástico e processo de moldagem. A área geral de plástico é grande, muitas inserções, núcleos e inserções fracas, com uma forma complexa estreita e profunda e paredes finas para o preenchimento é desfavorável, o plástico deve ser usado com melhor fluidez. A moldagem por extrusão deve ser selecionada com plástico com mais de 150 mm de fluidez Lassig, e plástico com mais de 200 mm de fluidez Lassig deve ser aplicado durante a moldagem por injeção. Para garantir que cada lote de plástico tem a mesma fluidez, na prática, os métodos de lote comumente usados para ajustar, ou seja, a mesma variedade de plástico e a fluidez é diferente, para que a fluidez de cada lote de plástico se compense mutuamente para garantir a qualidade das peças de plástico. Os valores de fluidez de Lassig do plástico comumente usado são detalhados na Tabela 1-1, mas deve-se notar que a injetabilidade do plástico, além de ser determinada pela variedade de plástico, também é frequentemente afetada por vários fatores na cavidade de enchimento, o que faz com que a capacidade de enchimento real do plástico mude. Tal como o tamanho de partículas finas (especialmente partículas redondas), grande umidade, umidade e muitos voláteis, pré-aquecimento e condições de formação adequadas, boa limpeza da superfície do molde, estrutura do molde adequada, etc., são úteis para melhorar a mobilidade. Por outro lado, o pré-aquecimento ou as condições de moldagem são ruins, a estrutura do molde é má, a resistência de fluxo é grande ou o período de armazenamento do plástico é muito longo, o prazo expirado, a temperatura de armazenamento é alta (especialmente para os aminoplásticos), etc. podem levar à queda do desempenho de fluxo real quando a cavidade de enchimento de plástico é ruim.

3) Capacidade e taxa de compressão

A proporção é o volume ocupado por grama de plástico (em cm3/g). A taxa de compressão é a proporção de volume ou proporção entre o pó plástico e a peça plástica (seu valor é constante maior que 1). Eles podem ser usados para determinar o tamanho da sala de carregamento. Seu valor numérico é grande, o que exige que o volume da câmara de carga seja grande, ao mesmo tempo que indica que o pó plástico é muito inflado, o escape é difícil, o ciclo de formação é longo e a produtividade é baixa. A capacidade é pequena, pelo contrário, e é benéfico para a pressão, a pressão. A comparação entre os plásticos é detalhada na Tabela 1-1. Mas o valor de capacidade também muitas vezes é errado devido ao tamanho das partículas e à desigualdade das partículas do plástico.

4) Características de endurecimento

O plástico termorígido é transformado em um estado de viscosidade plástica sob pressão de aquecimento durante o processo de moldagem, com o aumento da fluidez da cavidade de preenchimento, ao mesmo tempo ocorre uma reação de condensação, a densidade de cruzamento aumenta constantemente, a fluidez diminui rapidamente e o material fundido se endurece gradualmente. O molde é projetado para a velocidade de endurecimento rápida, mantendo o estado de fluxo curto, o material deve prestar atenção para a facilidade de carregamento, carga e desmontagem de peças incorporadas e escolha de condições de moldagem e operação razoáveis para evitar o endurecimento prematuro ou a insuficiência de endurecimento, levando a má moldagem de peças plásticas.

A velocidade de endurecimento pode geralmente ser analisada a partir do tempo de manutenção, que está relacionado com a variedade de plástico, a espessura da parede, a forma da peça de plástico e a temperatura do molde. Mas também depende de outros fatores, especialmente em relação ao estado de pré-aquecimento, o pré-aquecimento apropriado deve ser mantido para que o plástico possa desempenhar a máxima fluidez sob as condições, para melhorar a velocidade de endurecimento, a temperatura de pré-aquecimento geral é alta, o tempo longo (dentro da faixa permitida) a velocidade de endurecimento é acelerada, especialmente a velocidade de endurecimento do bloco pré-pressionado por pré-aquecimento de alta frequência é significativamente acelerada.

Além disso, a alta temperatura de formação e o longo tempo de pressão também aumentam a velocidade de endurecimento. Portanto, a velocidade de endurecimento também pode ser ajustada para controlar adequadamente as condições de pré-aquecimento ou formação.

A velocidade de endurecimento também deve ser adequada aos requisitos do método de moldagem, por exemplo, injeção, moldagem por extrusão deve exigir a lenta reação química na plastificação, enchimento, endurecimento lento, deve manter o estado de fluxo por um longo período de tempo, mas quando a cavidade é preenchida em alta temperatura e alta pressão deve ser endurecida rapidamente.

5) Conteúdo de água e voláteis

Vários plásticos contêm diferentes graus de umidade, conteúdo de voláteis, excesso de fluidez aumenta, fácil derramamento, longo tempo de manutenção, contração aumenta, propenso a ondulação, deformação e outros problemas, afetando o desempenho mecânico-elétrico das peças plásticas. Mas quando o plástico é muito seco também pode levar a dificuldades de formação de má mobilidade, por isso, diferentes plásticos devem ser secados por pré-aquecimento conforme exigido, o material absorvente de umidade, especialmente na estação úmida, mesmo que o material após o pré-aquecimento deve evitar a reabsorção de umidade.

Devido a uma variedade de plásticos que contêm diferentes componentes de água e voláteis, ao mesmo tempo que a reação de condensação deve ocorrer, esses componentes precisam ser transformados em gás de eliminação do molde durante a formação, alguns gás têm efeitos corrosivos sobre o molde, o corpo humano também tem efeitos estimulantes. Para isso, as propriedades de vários plásticos devem ser compreendidas no projeto do molde e medidas adequadas devem ser tomadas, como pré-aquecimento, cromamento do molde, abertura do tanque de escape ou configuração do processo de escape durante a moldagem.

II. Características de formação

No design do molde deve dominar as propriedades de moldagem do plástico usado e as propriedades do processo durante a moldagem.

Características do processo do plástico termorígido comum Veja Tabela 1-1

As propriedades de moldagem de plásticos termorígidos comuns são vistas na Tabela 1-2. Várias propriedades de moldagem de plástico estão relacionadas com as variedades de plástico, mas também com a variedade de embalagem contida e o tamanho e a uniformidade das partículas. A fluidez dos detalhes é boa, mas o pré-aquecimento não é fácil de uniformizar, a carga de ar é difícil de evacuar, a má transferência de calor e o tempo de formação é longo.

As peças de plástico bruto não brilhante, fácil de ocorrer superfície desigual. Muito grosso e muito fino também afeta diretamente a capacidade e a taxa de compressão, o volume da câmara de alimentação do molde. As partículas desiguais são mal formadas e não endurecidas, e não é aconselhável usar o método de adição de capacidade

Notas sobre o sistema de canal quente de aplicação da fábrica de moldes de plástico de Guangdong

No design e fabricação de moldes de plástico, alguns moldes precisam usar um sistema de canal quente, o que precisa prestar atenção ao usar o canal?

Notas sobre o sistema de canal quente de aplicação da fábrica de moldes de plástico de Guangdong

O canal passa por aquecimento externo e considere remover os pontos quentes do projeto (por exemplo, 4 aquecedores colocados simétricamente em torno do canal de fluxo).

Para fazer o misturador aquecer corretamente, use pelo menos 50 watts / polegada cúbica de aço e o aquecedor é distribuído uniformemente sobre o misturador.

O canal do tubo é de pelo menos 0,50 polegadas (12,7 mm). A produção de peças grandes e comprimentos de fluxo longos requer diâmetros maiores.

Cada canal deve ser projetado como uma linha de fluxo, sem ângulo morto de suspensão e decomposição do material. O canto tem uma ficha convexa.

Para manter a consistência da temperatura, recomenda-se o uso de controle de temperatura proporcional à tensão.

A boca da caldeira deve ser curta e reta, com mais de 6 polegadas de comprimento e definir duas zonas de controle de temperatura.

7. junção de divisão de tubo e boço de impacto com placa de aço de aperto adequadamente isolado. Há um espaço de ar de 0,03 polegadas (0,79 mm) entre os dois para reduzir as conexões de superfície metálica e juntas de apoio em aço inoxidável ou titânio.

O tubo de injeção tem um aquecedor externo que atinge ou ultrapassa pelo menos o orificio do molde.

Cada entrada tem um controlador de anel separado.

A temperatura de fusão da resina do tubo de difusão e do tubo de choque é a mesma que a temperatura de fusão do tubo.

O sistema de canalização de materiais isolantes não é aplicável a plásticos termoplásticos de engenharia.

Para a resina ULTEM, a área de molde inerente gerará faixas durante a fabricação, portanto, é necessário saber qual sistema especial de canal quente de entrada de válvula é necessário usar.

Controle de temperatura do molde da fábrica de molde de plástico de Guangdong

No processo de produção em fábricas de moldes de plástico, o controle adequado da temperatura da superfície do núcleo e da cavidade é essencial para a produção de peças. Agora vamos ver como eu controlo a temperatura do molde de plástico.

Para controlar de forma independente a metade da temperatura do molde, geralmente é necessário um controlador de duas áreas ou separado. Para prolongar o tempo de ciclo e controlar eficazmente a tolerância dos componentes, é essencial um controle uniforme da temperatura do molde. Para grandes cavidades ou núcleos, geralmente é recomendado manter a diferença de temperatura do aço abaixo de 20f (-7c) e peças pequenas abaixo de 5f (-15c). Quanto mais rigoroso o controle, maior a liberdade de processamento. Os canais de arrefecimento acima de 12,7 mm (1/2 polegada), 38 a 50,8 mm (1-1/2 polegada a 2 polegadas), 1/2 polegada do que a superfície do vazio e do núcleo. A regulação correta da temperatura aquece uniformemente a superfície do molde. A grande diferença de temperatura na superfície do molde resulta em velocidades diferentes de resfriamento, o que resulta em tensões de injeção no produto. Por essa mesma razão, a diferença de temperatura entre o núcleo e a cavidade geralmente não excede 40F (22C).

O molde de plástico de Dongguan é uma ferramenta compacta que tem uma forma desordenada e suporta a força de expansão do vazio. Portanto, há requisitos elevados para a força estrutural, rigidez, dureza geral, rugosidade geral e precisão de processamento. O aumento do molde de plástico de Dongguan é um dos principais indicadores do grau de fabricação mecânica, com longos ciclos e altos custos de processamento (especialmente o custo de processamento de moldes de plástico compactos e desordenados ou moldes de plástico grandes).

O molde de plástico de Dongguan após a operação a longo prazo, a lâmina afiada e afiada é desmagnetizada e não pode ser magnetizada, caso contrário é fácil causar bloqueio. A empresa de operação de moldes de plástico deve fazer registros detalhados, estatísticas de sua operação, manutenção (lubrificação, limpeza, anti-ferrugem) e danos ao meio ambiente, e fornecer informações de acordo com as peças danificadas e o grau de desgaste para encontrar uso. Os dados e parâmetros do processo de moldagem dos moldes e materiais de plástico usados no produto abreviam o tempo de teste do molde de plástico e melhoram a eficiência da produção cruzada.

O molde de plástico combinado é composto por moldagem por compressão, moldagem por extrusão, moldagem por injeção, moldagem por sopro e baixa espuma. O molde de plástico inclui principalmente cavidades combinadas com placas de fundo de molde concavo, bem como cartões combinados com componentes de molde concavo e molde concavo. O molde convexo é um molde convexo de núcleo variável, composto por placas de base combinadas de molde convexo, seções de molde convexo, placas combinadas de molde convexo, seções de corte de cavidade e placas combinadas de corte lateral.

Alterações coordenadas nos sistemas de moldagem convexa, concava e auxiliar permitem processar uma variedade de peças plásticas de diferentes formas e tamanhos. Na indústria de processamento de plásticos, é usado em conjunto com máquinas de moldagem de plásticos para fornecer equipamentos completos e ferramentas para produtos plásticos. Devido à diversidade de plásticos e métodos de processamento, bem como a estrutura desordenada e simples de máquinas de moldagem de plástico e produtos de plástico, os tipos e estruturas de moldes de plástico de Dongguan também são diversos.

A escolha de aço molde plástico de Guangdong, o molde plástico não tem aço fundido "universal", mas o aço P-20 é considerado um aço multiusos na indústria. O aço pré-endurecido para o estado RC 30-32 é muito duro, mas também é bastante fácil de processar. Quando o tamanho da cavidade é superior a 12 x 12 x 12 polegadas, o aço P-20 que deve ser considerado é um ciclo de molde de 500.

Escolha e introdução de aço molde plástico de Guangdong

A fabricação de moldes de plástico e moldes de aço requer deslizantes, elevadores, outras barras inclinadas e peças móveis. Recomenda-se a fabricação de aço de uma variedade de ligas e durezas para reduzir o desgaste ou o desgaste de alta adesão. O método comum para fabricar moldes de aço de molde de plástico grande é usar um deslizador ou elevador de aço H-13 com tratamento térmico até a dureza RC50-52, ou usar uma superfície de aço de atrito parcial com dureza na gama RC 55-RC 58.

Posição correta da porta de aço molde plástico de Guangdong

Os designers não só devem prestar especial atenção ao cálculo do design dos produtos plásticos, mas também ao design da porta do molde. Certifique-se de escolher o número e a localização corretos do sistema de porta e do canal principal. O tipo e a localização das portas podem ter um grande impacto na qualidade do produto.

A escolha da posição da porta determina as seguintes características do produto plástico:

1) O ato de preenchimento;

É o tamanho do produto (tolerância);

3. é o movimento de contração, distorção;

Nível de desempenho da máquina;

Qualidade da superfície (aparência).

Se o designer escolher a porta errada, os resultados são raramente modificados durante a moldagem para otimizar os parâmetros de processamento. Portanto, os engenheiros de design levam em consideração a posição da porta.

O que é o molde de teste de aço de molde plástico de Guangdong

O molde experimental, também conhecido como molde macio, molde de baixo custo, fornece componentes pré-fabricados que atendem aos requisitos de pesquisa de mercado, montagem de fabricação e desempenho importante relacionado ao tamanho. Oferece aos designers a oportunidade de avaliar funções incomuns. Toda a fundição e o processamento de galvanização originalmente exigiria um molde de plástico reprodutível de Guangdong, a qualidade e a durabilidade do molde de plástico de Guangdong dependem do processo de processamento.

A produção de aço de molde plástico de Guangdong é inferior a 100, e outros moldes podem atingir vários. O método utilizado determina o custo e o tempo do projeto. No aço de molde de plástico de Guangdong, alguns dados importantes do molde podem ser obtidos e posteriormente podem ser usados oficialmente para a produção de moldes. No entanto, as propriedades térmicas e outras propriedades do aço de molde de plástico de Guangdong tendem a ser diferentes dos moldes de produção, portanto, não se pode esperar parâmetros de processamento e propriedades de fabricação totalmente consistentes com a situação real de produção.

Você sabe o que é testar moldes em plástico agora? Espero que o conteúdo acima tenha ajudado a todos.

A injeção em fábricas de moldagem é um método de usinagem usado na produção em massa de peças complexas de formas específicas. Em particular, refere-se ao material aquecido derretido a partir de alta pressão para a cavidade do molde, obtendo o produto moldado após a coagulação por refrigeração.

Como é regulada a temperatura na fábrica de injeção?

1, o processo de moldagem por injeção de temperatura da fábrica precisa controlar a temperatura, a temperatura do bocal, a temperatura do molde, etc. As duas primeiras temperaturas afetam principalmente a plastificação e o fluxo do plástico, enquanto a próxima temperatura afeta principalmente o fluxo e o resfriamento do plástico. Cada plástico tem uma temperatura de fluxo diferente. A origem ou marca do mesmo plástico são diferentes, por isso a temperatura de fluxo e a temperatura de decomposição são diferentes. Isso ocorre porque o peso molecular médio e a distribuição do peso molecular são diferentes. Dependendo do tipo de seringa, o processo de plastificação também é diferente e a temperatura de escolha também é diferente. A temperatura do boço 3360 é geralmente ligeiramente inferior à temperatura, o que é para evitar que o "fenômeno da água de fluxo" do material de fusão possa ocorrer no boço de fluxo direto. A temperatura do bocal também não pode ser muito baixa. Caso contrário, a coagulação precoce da fusão pode resultar em um bloqueio do boço ou um coágulo precoce é injetado na cavidade do molde, afetando o desempenho do produto. A temperatura do molde 3360 tem um grande impacto no desempenho intrínseco e na qualidade aparente do produto. A alta ou baixa temperatura do molde depende da presença de cristalização de plástico, do tamanho e da estrutura do produto, dos requisitos de desempenho e de outras condições do processo (temperatura de fusão, velocidade e pressão de injeção, ciclo de moldagem, etc.).

Como controlar a pressão na fábrica de injeção?

A pressão durante o processo de moldagem por injeção na fábrica inclui a pressão de plastificação e a pressão de injeção, afetando diretamente a plastificação do plástico e a qualidade do produto.

1, pressão de plastificação (contrapressão) Quando se usa uma seringa de parafuso, a pressão do material fundido no topo do parafuso é chamada de pressão de plastificação (também chamada de contrapressão) quando o parafuso gira para trás. O tamanho desta pressão pode ser ajustado através da válvula de derramamento do sistema hidráulico. O tamanho da pressão plastificada na injeção deve variar de acordo com o projeto do parafuso, os requisitos de qualidade do produto e o tipo de plástico. Se esta situação e a velocidade de rotação do parafuso permanecerem inalteradas, o aumento da pressão de plastificação aumentará o efeito de corte, aumentando a temperatura da fusão, mas a eficiência da plastificação diminuirá, o fluxo inverso e o fluxo de saída aumentarão e a força motriz aumentará.

Além disso, o aumento da pressão de plastificação faz com que a temperatura da fusão seja uniforme, as tonalidades misturadas uniformemente e o gás da fusão seja eliminado. No trabalho geral, a medição da pressão de plastificação sob a premissa de excelente qualidade do produto, quanto menor, melhor. Os números específicos dependem do tipo de plástico usado, mas raramente excedem os 20 kg/cm2.

Pressão de injeção: na produção atual, a pressão de injeção de quase todas as máquinas de injeção é baseada na pressão aplicada pelo plástico no topo do pistão ou parafuso (convertida em pressão do euro). O papel desempenhado pela pressão de injeção na moldagem por injeção é superar a resistência de fluxo do plástico da cavidade de fluxo para a cavidade, fornecendo a velocidade de preenchimento do fuso, comprimindo o fuso.

O molde de plástico de moldagem por injeção é uma ferramenta compacta, com uma forma desordenada e suportando a força de expansão do vazio. Portanto, a resistência estrutural, a rigidez, a dureza geral, a rugosidade geral e a precisão de processamento são altamente exigidos. O aumento dos moldes de plástico de moldagem por injeção é um dos principais sinais da fabricação mecânica, com longos ciclos e altos custos de processamento, especialmente os custos de processamento de moldes de plástico compactos e desordenados ou moldes de plástico grandes.

Processamento de moldagem por injeção: quais ferramentas são usadas principalmente no molde de plástico

Após a operação a longo prazo, o molde de plástico se torna ponta, a desmagnetização da lâmina afiada não pode ser magnetizada, caso contrário é fácil causar bloqueio. As empresas de moldes de plástico devem manter registros detalhados, estatísticas sobre sua operação, manutenção (lubrificação, limpeza, proteção à ferrugem) e danos ao meio ambiente, e fornecer informações de acordo com a área danificada e o grau de desgaste para localização e uso. Os dados sobre os materiais utilizados nos moldes e produtos de plástico, bem como os parâmetros do processo de moldagem, podem reduzir o tempo de teste do molde de plástico e melhorar a eficiência da produção cruzada.

O molde de plástico combinado consiste em moldagem por compressão, extrusão, injeção, soprado e baixa espuma. O molde de plástico inclui principalmente a cavidade moldada combinada com a placa de fundo do molde concavo, bem como a pinça combinada com os componentes do molde concavo e o molde concavo. O molde concavo é um punhão de núcleo variável, composto por placas de base combinadas de punhão, peças de punhão, pinças combinadas de punhão, peças de corte de cavidade moldada e placas combinadas de corte lateral.

Uma variedade de peças de plástico de diferentes formas e tamanhos pode ser processada por meio de mudanças coordenadas em punções, moldes e sistemas de moldagem auxiliar. Na indústria de processamento de plásticos, ele é usado em combinação com máquinas de moldagem de plásticos para fornecer equipamentos e ferramentas completos para produtos plásticos. Devido à diversidade de plásticos e métodos de processamento, bem como a estrutura desordenada e simples de máquinas de moldagem de plástico e produtos de plástico, Dongguan tem vários tipos e estruturas de moldes de plástico

Processamento de moldagem por injeção: atenções no processamento de moldes de plástico

A produção de molde de plástico atende aos padrões do cliente, os desenhos são produzidos estritamente de acordo com os requisitos dos desenhos, a precisão de processamento do molde de injeção deve ser melhorada o máximo possível para que o cliente esteja mais satisfeito.

Atenção para a conclusão oportuna dos requisitos de produção do cliente, não atrase a entrega. Em vez disso, a resposta, a produção e a entrega devem ser tão rápidas quanto possível.

Atenção à manutenção do molde de plástico, especialmente a manutenção da superfície externa em bruto do molde, sem defeitos, poeira, corrosão, etc. E mantenha-se limpo.

Após a conclusão do processamento do molde de plástico, preste atenção à manutenção do molde de plástico. A superfície do molde é limpa e mantida limpa.

5. a aceitação de moldes de plástico, de acordo com o processo padrão e o formulário de aceitação relevante. Após a aprovação, você pode embalar e remover o molde.

Todos os moldes de plástico são conscientes de seus materiais durante a produção. Há uma lista de certificação de qualidade de materiais, alguns materiais especiais devem ter relatórios de parâmetros de processamento relevantes. Se houver relatos de tratamento térmico na meninge dura, o processo de processamento do molde por injeção ocorrerá em metade do trabalho.

Qualquer endomembrana ou peça do molde no molde de plástico seguirá estritamente o processo de produção durante o processamento e não deve ser soldada ou polida sem permissão.

A posição apropriada ao redor do produto do molde de plástico aumenta o tanque de escape, e as especificações do tanque de escape devem estar estritamente de acordo com os requisitos e padrões do designer do molde.

Se for necessário gravar no molde de plástico, certifique-se de que todas as palavras são corretas e corretas, e não deve ser distorcido.

Com os requisitos de qualidade, precisão e complexidade da superfície do molde da indústria de fabricação cada vez mais elevados, as principais fábricas de molde de plástico de Dongguan também têm requisitos mais elevados para os seus designers de molde. Neste contexto, é necessário que os designers de moldes participem do curso de treinamento de design de moldes, especialmente com a popularidade do design de moldes UG e a atualização do software UG, é muito necessário que os designers de moldes participem do curso de treinamento de design de moldes UG.

Por um lado, devido às exigências de suas próprias fábricas de moldes, os designers de moldes devem encontrar maneiras de melhorar suas capacidades de design de moldes para projetar moldes de plástico mais competitivos para atender às necessidades de vários clientes de moldes de plástico em várias formas.

Por outro lado, os designers de moldes só se enriquecem constantemente para melhorar o nível de design de moldes de plástico e podem projetar moldes de plástico mais precisos, de melhor qualidade e complexidade de superfície mais adequados aos requisitos do cliente.

Por outro lado, com o desenvolvimento contínuo da indústria de design de moldes, se o designer de moldes não se esforça para aprender, será difícil encontrar espaço de sobrevivência na concorrência da indústria, eliminação é mais cedo ou mais tarde.

Portanto, seja para os requisitos dos clientes, os requisitos da fábrica de moldes de plástico ou para melhorar a si mesmos, os designers de moldes devem participar ativamente do curso de treinamento de moldes UG. (Guardião)

O molde de estampagem tem várias formas, fabricantes de moldes de automóveis para dizer a todos como classificá-los. Os moldes de estampagem também são classificados de acordo com as características de trabalho, a estrutura do molde e o material do molde.

Um. Fabricantes de moldes de automóveis classificados de acordo com o grau de combinação de processos

A. moldagem de um único processo: terminar apenas um processo de estampagem em um curso da prensa.

Molde composto: Em um curso da prensa, apenas uma estação e dois ou mais processos de estampagem são feitos na mesma estação.

C. molde de entrada em estágio (também chamado de molde contínuo): um tipo de molde com duas ou mais estações na direção de alimentação de pedaços vazios, no qual, em um curso da prensa, dois ou mais processos de estampagem são concluídos em posições diferentes.

Os fabricantes de moldes de automóveis são classificados por métodos de processamento de produtos de moldes

Dependendo do método de processamento, o molde pode ser dividido em cinco categorias principais: molde de estampagem e corte, molde de curvatura, molde de alongamento, molde de moldagem e molde de compressão.

A. perfuração e corte: o trabalho é feito através do corte, a forma comumente usada é o molde de corte, o molde de queda, o molde de perfuração, o molde de corte, o molde completo, o molde de puxamento e o molde de perfuração.

B. Molde dobrado: o bloco plano é dobrado em forma angular. Dependendo da forma, precisão e rendimento da peça, existem muitos tipos diferentes de moldes, como moldes de curvatura comum, moldes de curvatura de câmera, moldes de borda de rolo, moldes de curvatura curva, moldes de estampagem de curvatura e moldes de torção.

C. Molde de alongamento: o molde de alongamento é a fabricação de blocos planos em recipientes sem costura com fundo.

D. Molde de moldagem: vários métodos de deformação local são usados para mudar a forma em bruto, incluindo molde de inflação, molde de moldagem de bordo rolante, molde de moldagem de apertura, molde de moldagem de flange furada e molde de moldagem de bordo redondo.

E. molde de pressão: ele usa uma forte pressão para que os pedaços metálicos fluam e se deformem para a forma desejada, e seus tipos incluem molde de extrusão, molde de estampagem, molde de estampagem e molde de pressão final.

O molde de plástico é um termo abreviado para molde de plástico de montagem usado para moldagem por compressão, moldagem por extrusão, injeção, moldagem por sopro e moldagem com baixa espuma. Principalmente composto de substrato combinado concavo, substrato combinado concavo e combinado concavo, composto de placa com cavidade variável concavo, substrato combinado convexo, substrato combinado convexo, placa combinada convexo, unidade de corte de cavidade e placa combinada de corte lateral por meio de molde convexo, molde concavo e mudanças de coordenação do sistema de moldagem auxiliar, pode processar diferentes formas, diferentes tamanhos de uma série de moldes, então, a seguir, conheça a estrutura e a composição do molde de plástico de Guangdong! Para melhorar o desempenho do plástico, adicionar vários materiais auxiliares como preenchimento, plastificantes, lubrificantes, estabilizantes e agentes de cor ao polímero para torná-lo um plástico de bom desempenho.

A resina sintética é o principal componente do plástico, o seu conteúdo no plástico é geralmente de 40% ~ 100%. As propriedades da resina, em alta quantidade, tendem a determinar as propriedades do plástico, portanto, a resina é frequentemente considerada sinônimo de plástico. Por exemplo, a resina de cloruro de polivinilo é confundida com plástico de cloruro de polivinilo, resina fenólica e plástico fenólico. A resina e o plástico são dois conceitos diferentes.

A resina é um polímero bruto não processado, não apenas para a fabricação de plásticos, mas também para pinturas, adesivos e fibras sintéticas. Por outro lado, além de uma pequena parte conter 100% de resina, a maioria dos plásticos precisa adicionar outras substâncias além da resina como seu principal ingrediente.

2, embalagem embalagem também conhecido como embalagem, pode melhorar a resistência ao calor do plástico e reduzir os custos. Por exemplo, a adição de pó de madeira à resina fenólica pode reduzir drasticamente os custos, tornando o plástico fenólico um dos plásticos mais baratos, ao mesmo tempo que aumenta significativamente a resistência mecânica. O preenchimento orgânico e inorgânico são dois tipos de preenchimento, o primeiro tem madeira em pó, tecido, papel, várias fibras têxteis, e o último tem fibra de vidro, silício, amianto, preto de carvão, etc.

O plastificante aumenta a plasticidade e a suavidade do plástico, reduz a fragilidade e facilita o processamento do plástico. O plastificante é geralmente misturado com a resina, compostos orgânicos não tóxicos, inodoros e estáveis ao calor com alto ponto de ebulição, ftalatos são comumente usados. Por exemplo, ao fabricar plástico de cloruro de polivinilo, adicionar mais plastificantes pode obter plástico de cloruro de polivinilo macio, mas não adicionando plastificantes ou reduzindo a quantidade adicionada.

O estabilizador é para impedir que a resina sintética seja decomposta e destruída pelo efeito da luz e do calor no processamento e uso, prolongando a vida útil e adicionando estabilizantes ao plástico. Geralmente usados são esteratos, resinas epóxidas, etc.

5, o corante pode tornar o plástico com uma variedade de cores brilhantes e bonitas. Como corantes, corantes orgânicos e pigmentos inorgânicos são frequentemente usados.

O papel do lubrificante é evitar que o plástico se pegue ao molde durante a moldagem, ao mesmo tempo que torna a superfície do plástico liso e bonita. Os lubrificantes comumente usados são o ácido esteico e seu sal de cálcio e magnésio. Além dos auxiliares acima mencionados, o plástico também pode adicionar retardantes de chama, agentes de espuma, agentes antiestáticos, etc.

A moldagem de plástico de Guangdong é um método de usinagem usado na produção em massa de peças com formas complexas. O princípio específico é que o parafuso da máquina de moldagem por injeção impulsiona a alta pressão, coloca o material plástico derretido a quente na câmara do molde de plástico e, após o arrefecimento e o endurecimento, obtém o molde de plástico.

A introdução acima é a estrutura e a composição do molde de plástico de Guangdong, o molde de plástico é composto por duas partes de molde móvel e molde fixo, molde móvel instalado no modelo móvel da máquina de moldagem por injeção, molde fixo instalado no modelo fixo da máquina de moldagem por injeção. A moldagem por injeção e a moldagem são fechadas, formando o sistema de fundição e a câmara, e a moldagem e a moldagem são separadas durante a abertura para remover os produtos plásticos.

O fluxo térmico tornou-se indispensável na produção de moldagem por injeção. Para as empresas de processamento de plásticos, escolher o canal quente apropriado para a moldagem do produto, dominar o uso correto do canal quente é a chave para se beneficiar do canal quente, então, a seguir, entenda o papel do canal quente no design do molde de plástico de Dongguan!

O canal quente (HRS), também chamado de sopa, transforma uma boca de água curada em uma boca de água derretida. Sua composição é relativamente simples, molde de plástico de Dongguan inclui principalmente placa de divisão, bocal térmico, termocontrolador, etc. Onde, a placa de derivação de acordo com a forma pode ser dividida em forma de trabalho, forma de x, forma de y, forma de t, forma oral e outras formas especiais; Bocos quentes são divididos em grandes bocas de água, bocos frontais e bocos de válvulas de agulha de acordo com a forma; O termocontrolador é dividido em núcleo de relógio, caixa e controle centralizado por computador de acordo com o modo de regulação da temperatura.

No processamento de moldes de plástico de Dongguan, o fluxo térmico é usado em combinação com o molde e desempenha um papel muito importante. Por exemplo, na produção de injeção de componentes ultrafinos, como a tampa da bateria do telefone móvel, a utilização de canais quentes pode facilmente produzir matérias-primas de injeção de alta precisão e de alta qualidade com baixa fluidez, como LCP, pode melhorar significativamente a fluidez das matérias-primas, assegurando que a produção de injeção seja suave para grandes produtos de injeção como pára-choques de automóveis, painéis de portas, caixas traseiras de televisões, caixas de ar condicionado e outros, o uso de canais quentes pode tornar a moldagem por injeção muito difícil mais fácil.

Em moldagem por injeção de moldes multicavidade, não é possível moldar se o fluxo quente for insuficiente. Um canal quente é uma técnica que garante o equilíbrio do canal. Devido à força de corte do canal convexo de plástico, o peso do produto moldado é difícil de ser consistente, independentemente do equilíbrio geométrico razoável do molde. Especialmente no caso de moldes de múltiplas cavidades, o lado externo do produto moldado será mais leve do que o lado interno se não for usado um canal quente.

Para as empresas de processamento de plásticos, desde que haja uma certa quantidade de produção de moldagem por injeção, o uso de canales quentes é bastante econômico. Isso ocorre porque os canales quentes ajudam as empresas a eliminar as aberturas de água através da produção de moldagem por injeção. Na maioria dos casos, a água não pode ser reutilizada. Às vezes, o peso da boca de água é quase o mesmo que o peso do produto, e se o método tradicional de injeção da boca de água for usado, isso significa que há matérias-primas tão inúteis quanto as matérias-primas usadas no produto. Estima-se que o uso de canales quentes pode economizar 30% ~ 50% de matérias-primas.

Além disso, o canal quente também ajuda a reduzir o desgaste do molde e prolongar a vida útil do molde. Em geral, a vida útil do molde de canal quente é o dobro do molde de orifício fino.

A estrutura do canal quente é relativamente simples, mas seus componentes desempenham um papel importante. Geralmente, os canais quentes de boa qualidade exigem muito o design e os materiais da estrutura. No que diz respeito aos canais quentes afiados, os aquecedores e linhas de temperatura usados são todos importados da Coreia do Sul, e o aço usado é um material importado do Japão, que é uma pré-condição para garantir a qualidade dos canais quentes. Os fornecedores de canais de aquecimento também devem ajudar os clientes a projetar e instalar o sistema de canais de aquecimento adequado, de acordo com as circunstâncias dos produtos plásticos e moldes usados.

Quando a placa da porta usa o material PP, geralmente a placa de desvio em forma de y e três canais quentes de três pontos de bocal de calor são usados, o programa reduz significativamente os custos de fabricação com base na garantia da qualidade da moldagem do produto; Quando a placa da porta usa o material ABS à prova de fogo, para garantir a moldagem suave do produto, é necessário usar uma placa de divisão especial e cinco bocas de calor para os cinco canais de fluxo quente.

A introdução acima é o papel do fluxo quente no projeto de molde de plástico de Dongguan, para saber mais, não hesite em entrar em contato conosco!

O plástico é uma resina sintética de alto peso mol...

O plástico é uma resina sintét...

Notas sobre o sistema de canal...

O molde de plástico de Donggua...

O plástico é uma res...

O plástico é uma res...

Notas sobre o sistem...

O molde de plástico ...

Notas sobre o sistema de canal quente de aplicação...

O plástico é uma resina sintét...

Notas sobre o sistema de canal...

O molde de plástico de Donggua...

Notas sobre o sistem...

O plástico é uma res...

Notas sobre o sistem...

O molde de plástico ...

O molde de plástico de Dongguan é uma ferramenta c...

O plástico é uma resina sintét...

Notas sobre o sistema de canal...

O molde de plástico de Donggua...

O molde de plástico ...

O plástico é uma res...

Notas sobre o sistem...

O molde de plástico ...

A escolha de aço molde plástico de Guangdong, o mo...

O plástico é uma resina sintét...

Notas sobre o sistema de canal...

O molde de plástico de Donggua...

A escolha de aço mol...

O plástico é uma res...

Notas sobre o sistem...

O molde de plástico ...

A injeção em fábricas de moldagem é um método de u...

O plástico é uma resina sintét...

Notas sobre o sistema de canal...

O molde de plástico de Donggua...

A injeção em fábrica...

O plástico é uma res...

Notas sobre o sistem...

O molde de plástico ...

O molde de plástico de moldagem por injeção é uma ...

O plástico é uma resina sintét...

Notas sobre o sistema de canal...

O molde de plástico de Donggua...

O molde de plástico ...

O plástico é uma res...

Notas sobre o sistem...

O molde de plástico ...

Com os requisitos de qualidade, precisão e complex...

O plástico é uma resina sintét...

Notas sobre o sistema de canal...

O molde de plástico de Donggua...

Com os requisitos de...

O plástico é uma res...

Notas sobre o sistem...

O molde de plástico ...

O molde de estampagem tem várias formas, fabricant...

O plástico é uma resina sintét...

Notas sobre o sistema de canal...

O molde de plástico de Donggua...

O molde de estampage...

O plástico é uma res...

Notas sobre o sistem...

O molde de plástico ...

O molde de plástico é um termo abreviado para mold...

O plástico é uma resina sintét...

Notas sobre o sistema de canal...

O molde de plástico de Donggua...

O molde de plástico ...

O plástico é uma res...

Notas sobre o sistem...

O molde de plástico ...

O fluxo térmico tornou-se indispensável na produçã...

O plástico é uma resina sintét...

Notas sobre o sistema de canal...

O molde de plástico de Donggua...

O fluxo térmico torn...

O plástico é uma res...

Notas sobre o sistem...

O molde de plástico ...